Fragen Sie sich auch manchmal, ob die CNC-Fertigung oder der 3D-Druck das bessere Verfahren ist? Die Antwort ist ganz einfach: “Das kommt darauf an!”

Vielfach verlässt man sich in der Produktion auf CNC Maschinen als das Rückgrat der Fertigung. Im Zuge des Aufstiegs additiver Fertigungsverfahren denken aber immer mehr Firmen darüber nach, auch den 3D-Druck in ihre Arbeitsabläufe zu integrieren oder sogar ihre CNC-Maschinen zu ersetzen. Wir geben Ihnen einen Überblick über die Möglichkeiten, die Ihnen der 3D-Druck bietet, und wie Sie beide Technologien am besten miteinander verbinden können.

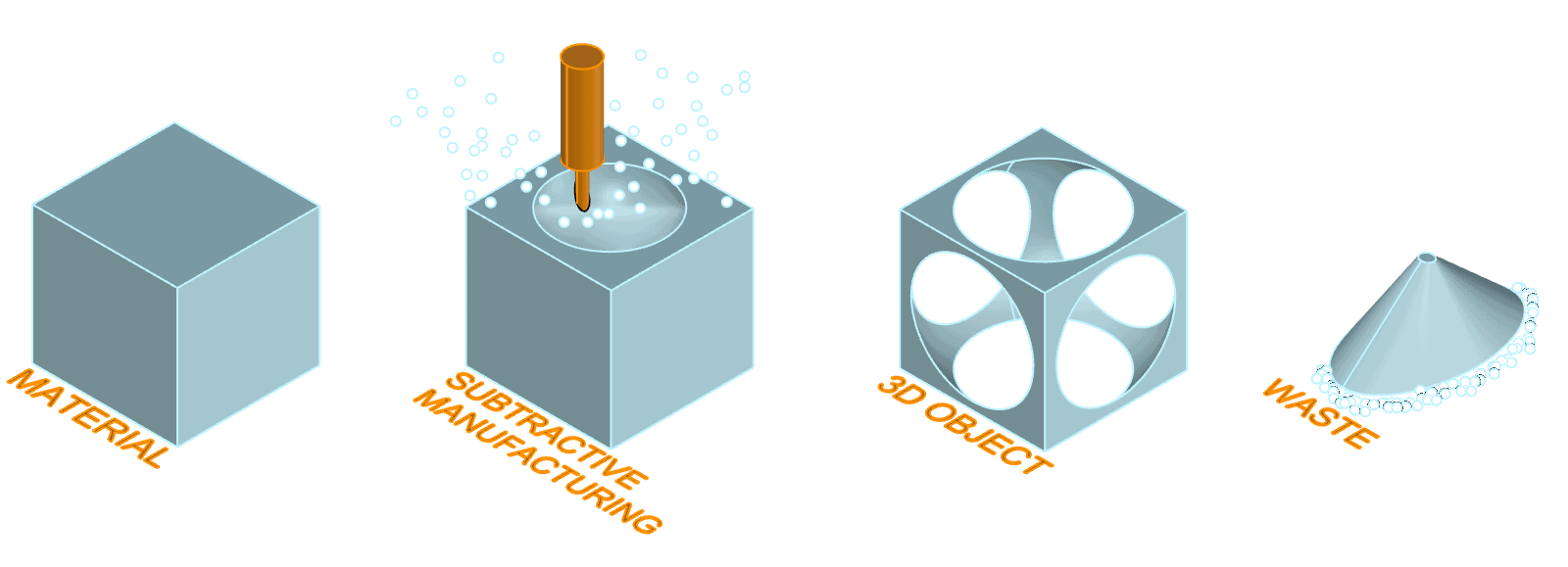

Überblick CNC-Fertigung bzw. subtraktive Verfahren

Bei der CNC-Bearbeitung werden auf einer computergesteuerten Werkzeugmaschine Bauteile aus einem Rohling herausgearbeitet, indem das “überschüssige” Material abgetragen wird. Sie stellt noch immer das kostengünstigste Verfahren zur Herstellung von Bauteilen in mittlerer bis großer Stückzahl dar. Seit Jahrzehnten erprobt, sind CNC-Maschinen in Fertigungsstätten weltweit verfügbar und es existiert umfangreiches Wissen rund um die gesamte Prozesskette. Durch seine Vielseitigkeit in Bezug auf bearbeitbare Materialien, herstellbare Geometrien sowie erreichbare Oberflächengüten und Toleranzwerte stellt die CNC-Technik in vielen Fällen das Mittel der Wahl dar.

Allerdings ist die Herstellung eines Bauteils mittels CNC-Fräsen – insbesondere bei höherer Komplexität der Geometrie oder anspruchsvollen Werkstoffen – immer noch ein hochspezialisierter Prozess. So werden gut ausgebildete Konstrukteure und Programmierer benötigt, was zu vergleichsweise hohen Personalkosten führt. Oftmals sind spezielle Spannwerkzeuge erforderlich, die dann wieder konstruiert und gefertigt werden müssen. Gerade bei kleinen Stückzahlen treibt das die Stückkosten deutlich in die Höhe. Dazu kommt die nicht immer gewährleistete Verfügbarkeit und hohe Kosten für das Material. Je höher der Zerspanungsgrad, desto höher auch die Werkstoffkosten für den Rohling im Vergleich mit dem fertigen Bauteil.

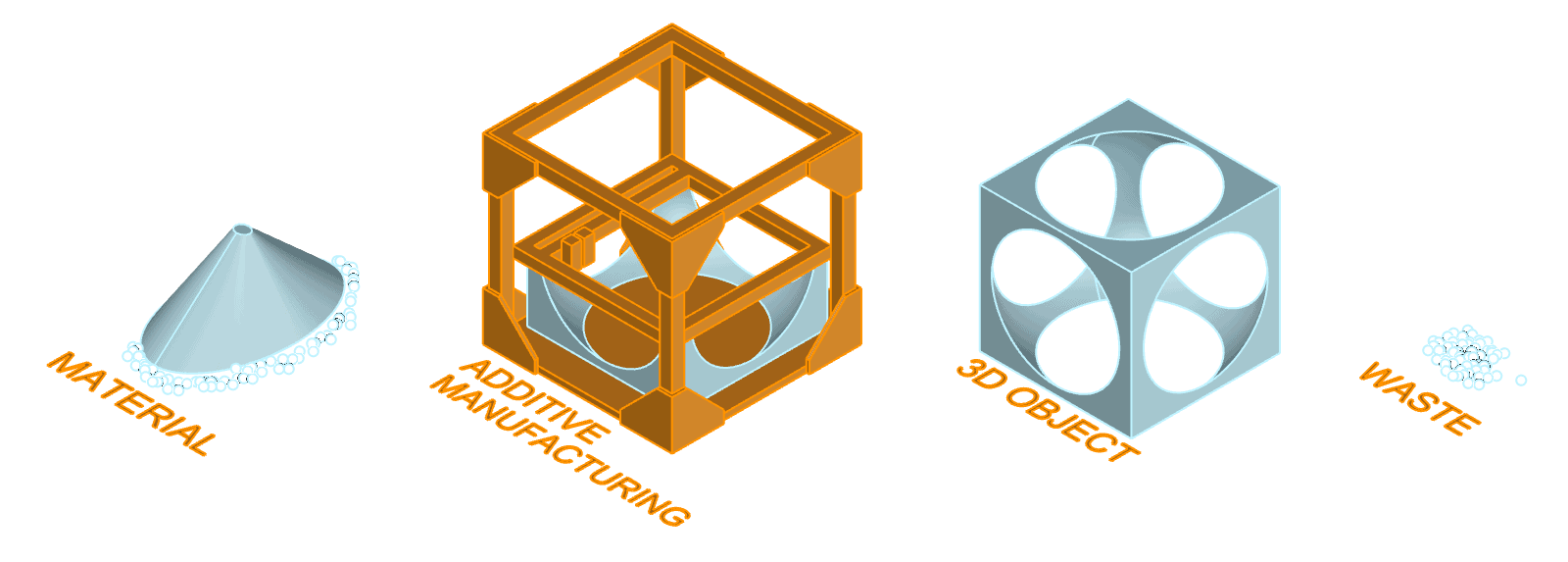

Überblick 3D-Druck (bzw. additive Verfahren)

Der 3D-Druck in seinen unterschiedlichen Ausprägungen stellt zwar schon seit vielen Jahren ein etabliertes Fertigungsverfahren dar, ist aber gerade in der Industrie bei weitem noch nicht so stark verbreitet wie die spanende Fertigung. Gerade zur Herstellung kleiner bis mittlerer Stückzahlen oder Prototypen hält insbesondere das FFF-Verfahren (Fused Filament Fabrication) aber in verschiedenen Industriesektoren immer mehr Einzug. Hierbei wird ein Kunststoff aufgeschmolzen, durch eine Düse in Schichten aufgetragen und dabei zu einem Bauteil aufgebaut. Da abgesehen von eventuell erforderlichen Stützstrukturen nur genau die Menge an Material verwendet wird, die später das fertige Objekt bildet, entsteht so gut wie kein Abfall. Der Druck findet direkt auf der ebenen Druckplatte statt, so dass keine Spannwerkzeuge erforderlich sind. Zudem erfordert es nur wenig spezifisches Wissen, um einen BigRep-Drucker einzurichten und einen Druckvorgang zu starten. Das Verfahren selbst limitiert in keinster Weise den Gestaltungsprozess der Bauteile; beinahe jede gewünschte Geometrie kann gedruckt werden. So lassen sich auch eingefahrene Denkmuster in Konstruktion und Entwicklung überwinden. Technical Operations Manager bei der Nikola Motor Company: „Man kann tatsächlich den gesamten Entwicklungs- und Fertigungsprozess neu überdenken!“

Bedingt durch den Prozess ist allerdings die Qualität der Oberflächen meist nicht mit der von gefrästen Bauteilen zu vergleichen und erfordert mehr oder weniger aufwendige Nachbearbeitungen. Und auch wenn inzwischen immer enger tolerierte Bauteile gedruckt werden, so können sie auch in dieser Hinsicht meist nicht mit gefrästen Werkstücken mithalten. Schlussendlich ist auch die Auswahl an Materialen beschränkt; per FFF lassen sich nur Kunststoffe verarbeiten, die aufgeschmolzen werden können.

Wie können Sie Ihren 3D-Drucker am besten einsetzen?

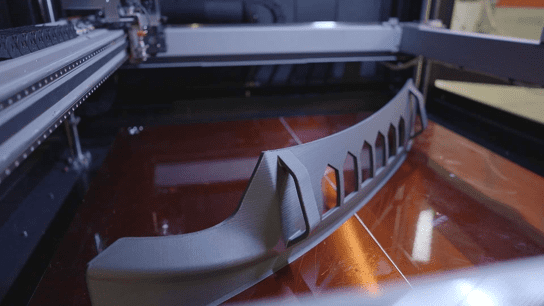

MONTAGEHILFEN

Ein sehr anschauliches Beispiel stellt diese handgeführte Montagehilfe dar, die bei der Montage von Autos zum Einsatz kommt. Das Bauteil mit einer Länge von über 120 cm sollte ursprünglich in aus Aluminium gefräst werden. Die Kosten hierfür, einschließlich Maschinen-, Personal- und Materialkosten, hätten ungefähr 10.000 USD betragen, bei einer Lieferzeit von ca. zwei Wochen. Bei einer Vergabe des Auftrags an einen Zulieferer aus China hätte der Preis immerhin noch bei 5.800 USD gelegen, die Lieferzeit wäre ähnlich der bei einer In-House-Fertigung gewesen. Schlussendlich wurde entschieden, das Bauteil aus HI-TEMP CF auf einem BigRep PRO zu drucken. Die komplette Fertigungsdauer betrug ungefähr 2 Tage, dabei entfielen ca. zwei Drittel der Zeit auf den Druck. Da die gesamten Kosten sich auf nur 790 USD beliefen, ergab sich hier eine Einsparung von ca. 86 %! Als angenehmer Nebeneffekt für die Mitarbeiter, die das Bauteil in ihrem Arbeitsalltag handhaben müssen, ist auch das im Vergleich zu einer aus Aluminium gefrästen Variante um über 50 % geringere Gewicht. Alles in allem ein sehr lohnenswerter Einsatz des BigRep PRO.

SERIENBAUTEILE

Boyze Technologies setzt den 3D-Druck ein, um Serienbauteile für ihre im Auftrag von Verizon hergestellten 5G-Kiosks zu fertigen. Aufgrund der besonderen Form wäre es sehr zeitaufwendig gewesen, diese Teile zu fräsen und es hätte besonders umfangreiche Vorbereitungen und einige Nachbearbeitungsschritte erfordert. Weil das bei den gedruckten Bauteilen nicht notwendig war, lag in diesem Anwendungsfall ein besonderes Einsparpotential im Personaleinsatz. Und da mehrere unterschiedliche Teile gleichzeitig gedruckt werden konnten, ließ sich auch der Bauraum des Druckers bestmöglich ausnutzen.

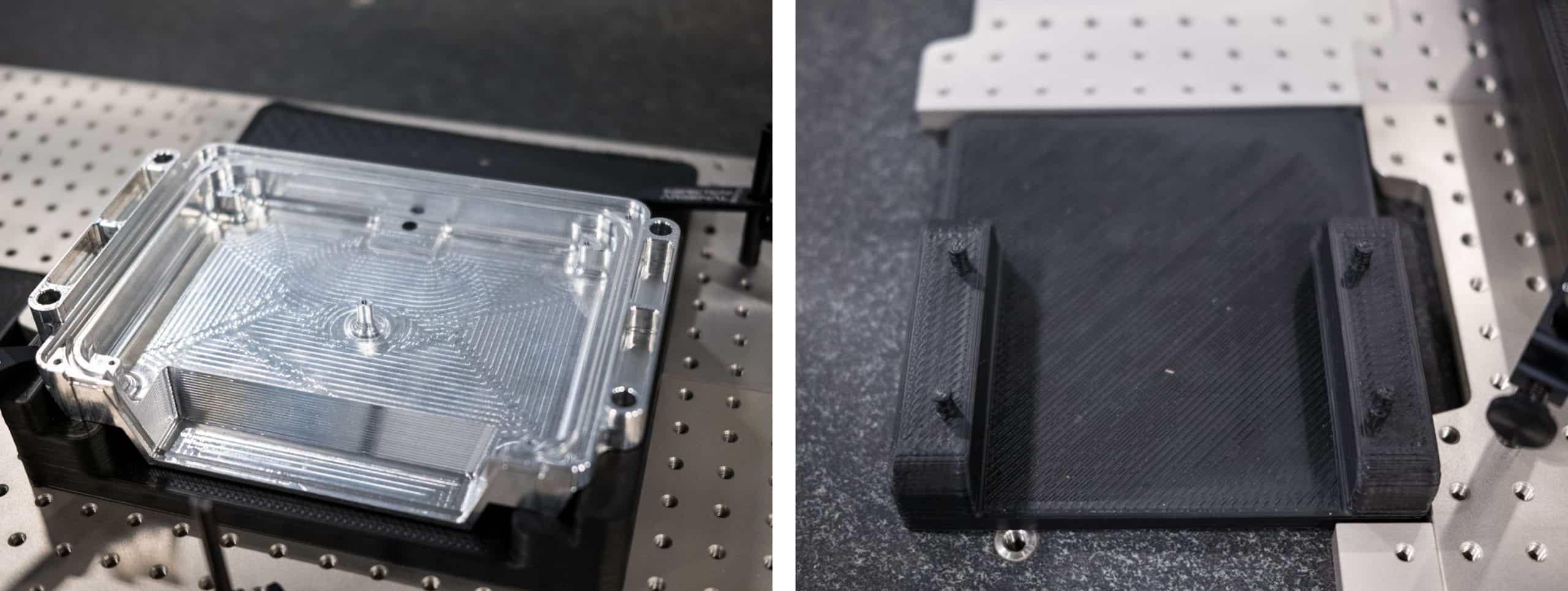

Wie können Sie 3D-Druck und CNC-Bearbeitung kombinieren?

Der Nutzen der additiven Fertigung lässt sich nochmal steigern, wenn sie in cleverer Weise mit anderen Fertigungsverfahren kombiniert wird. Gedruckte Objekte lassen sich an mechanisch höher belasteten Stellen mit aus Metall gefertigten Bauteilen verstärken. Ein Beispiel hierfür sind Gewindebuchsen aus Messing, die in Kunststoffgrundkörper eingesetzt werden. Gedruckte Teile können auch spanend nachbearbeitet werden, um kritische Toleranzen oder erforderliche Oberflächengüten einzuhalten, oder um Gewinde einzufräsen. Und Aufnahmen, Spannvorrichtungen und Positionierschablonen aus dem Drucker erleichtern auch die Arbeit an CNC-Maschinen. Durch die intelligente Verbindung von 3D-Druck und CNC-Bearbeitung können Anwender also von den Vorzügen beider Welten profitieren.

Auch bei der Entwicklung und Fertigung einfacher Vorrichtungen, wie Positionierhilfen, Montagevorrichtungen oder Werkstückaufnahmen ist der Drucker sehr hilfreich. Ein Beispiel hierfür ist die unten abgebildete Aufnahme für ein Aluminiumbauteil. Riley Gillman bei Nikola stand vor der Aufgabe, ein gefrästes Bauteil wiederholbar und sicher in einer Koordinatenmessmaschine zu positionieren. Aufgrund spezieller geometrischer Anforderungen konnte das Bauteil selbst nicht gedruckt werden, musste also auf einer CNC-Maschine gefräst werden. Es hätte aber zusätzliche Maschinenzeit und eines unverhältnismäßig großen Rohlings bedurft, um auch die Aufnahme aus Aluminium zu fräsen. Gillman entschied sich also dafür, sie auf seinem BigRep PRO zu drucken. Hier lagen nur wenige Stunden zwischen der Idee und dem fertigen Bauteil, und das bei Materialkosten von unter 20 USD!

Bei Nikola hat man gerade in den letzten Jahren die Erfahrung gemacht, dass die Verfügbarkeit sowohl externer Zulieferer als auch der benötigten Materialien immer weiter abgenommen hat. Der Drucker bietet hier Flexibilität und Unabhängigkeit.

Riley Gillman fasst die Randbedingungen zusammen, die seine Entscheidung für den Einsatz des 3D-Druckers beeinflussen: „Wir fertigen hier oft sehr große Bauteile, und das oft mit sehr knappen Zeitvorgaben. Die Geometrie der Teile spielt auch eine große Rolle; manche der Bauteile sind schlichtweg zu komplex, um sie mit herkömmlichen Verfahren zu produzieren. Und manchmal haben wir auch einfach nicht das Budget, um Teile anders als mittels 3D-Druck herzustellen!“

Welche Vorzüge bietet Ihnen also der Einsatz additiver Verfahren?

Bei Nikola findet der 3D-Druck immer häufiger dann Verwendung, wenn große Bauteile schnell verfügbar sein müssen, bzw. wenn Iterationen eines Bauteils durchgespielt werden sollen. Aufgrund der Möglichkeit, schnell und einfach Änderungen an 3D-Modellen vorzunehmen und sie dann ohne lange Vorlaufzeiten In-House fertigen zu können, lassen sich Entwicklungszeiten drastisch reduzieren. Prototypen zum Anfassen sind schneller verfügbar und vermitteln damit einen besseren Eindruck des Endprodukts.

Ist der 3D-Druck für Sie auch finanziell lohnenswert?

Natürlich ist es für Unternehmen wichtig zu wissen, ob sich eine Investition in kommerzieller Hinsicht lohnt bzw. wie lange es dauert, bis sich die Anschaffungskosten amortisiert haben. Hierzu ein kleines Rechenbeispiel aus der Praxis: Wenn Sie ein großes Bauteil extern drucken lassen, dann kann das inklusive Iterationen bis zu 5.000 USD pro Woche kosten. Bei vier ähnlich großen Bauteilen pro Monat entstehen in diesem Zeitraum Kosten von bis 20.000 USD. Vergleicht man diese Summe mit den Anschaffungskosten für einen eigenen 3D-Drucker, dann zeigt sich sehr schnell auch der finanzielle Vorteil eines Druckers in der eigenen Produktion.

Welches Verfahren ist also jetzt das bessere für Sie?

Nach diesen Ausführungen wird die Antwort „Das kommt darauf an“, die wir oben gegeben haben, hoffentlich verständlicher. Jedes der beiden Verfahren hat seine Berechtigung und seine ganz speziellen Anwendungsfälle, und daher wird der 3D-Druck auch in Ihrem Unternehmen die CNC-Fertigung (vermutlich) nicht gänzlich ersetzen.

Aber insbesondere wenn Sie auf eine gegenseitige Ergänzung beider Prozesse abzielen, dann hat die Anschaffung eines 3D-Druckers für Sie mit Sicherheit folgende Vorteile:

- Sie gewinnen an Flexibilität und Unabhängigkeit.

- Sie sparen Zeit und Kosten.

- Sie erweitern Ihr Fertigungsspektrum.

- Der 3D-Druck ermöglicht Ihnen, interne Prozesse zu überdenken und zu verbessern.

Wenn das für Sie interessant ist, dann sprechen Sie mit einem unserer Experten! Wir beraten Sie gerne und zeigen Ihnen, welcher unserer Drucker der geeignete für Sie und Ihre Anwendungen ist. Schicken Sie uns eine CAD-Datei eines Musterbauteils, und wir berechnen für Sie die Druckdauer und Kosten!

Villeroy & Boch ist eine große internationale Keramikmarke, mit langer Geschichte seit 1748. Die Produktdesigner des Unternehmens, die neue Entwürfe ausarbeiten, beginnen mit ersten Skizzen, gehen aber schon frühzeitig zu 3D-Modellen über. Sobald sie mit einem Entwurf zufrieden sind, müssen sie den Entscheidungsträgern des Unternehmens ein ausgefeiltes, maßstabsgetreues Modell präsentieren.

Villeroy & Boch ist eine große internationale Keramikmarke, mit langer Geschichte seit 1748. Die Produktdesigner des Unternehmens, die neue Entwürfe ausarbeiten, beginnen mit ersten Skizzen, gehen aber schon frühzeitig zu 3D-Modellen über. Sobald sie mit einem Entwurf zufrieden sind, müssen sie den Entscheidungsträgern des Unternehmens ein ausgefeiltes, maßstabsgetreues Modell präsentieren. Paravan ist ein führender Anbieter von individuell angepassten Fahrzeugen für Menschen mit Behinderungen. Die Lösungen sind speziell auf die individuellen Bedürfnisse zugeschnitten und umfassen Funktionen wie Rollstuhlzugang, Ladesysteme, drehbare Sitze.

Paravan ist ein führender Anbieter von individuell angepassten Fahrzeugen für Menschen mit Behinderungen. Die Lösungen sind speziell auf die individuellen Bedürfnisse zugeschnitten und umfassen Funktionen wie Rollstuhlzugang, Ladesysteme, drehbare Sitze. Beispiel 1: Architekturbüro mit 15 Mitarbeitern in Berlin

Beispiel 1: Architekturbüro mit 15 Mitarbeitern in Berlin