Massgeschneiderte LKW mit 3d-Druckteilen

Sparen Sie durch 3D-Druck Zeit und Geld bei der Entwicklung kundenspezifischer LKW und anderer Nutzfahrzeuge.

REDUZIEREN SIE DIE FERTIGUNGSDAUER

Sie verringern Durchlaufzeiten, vermeiden Outsourcing, vereinfachen die Logistik und sparen Zeit mit schlanken Prozessen.

Sparen Sie bis zu 80% an Kosten

Vermeiden Sie teure maschinelle Bearbeitung oder Spritzgussverfahren, indem Sie Prototypen, End-Use-Teile und Werkzeuge einfach drucken.

GEHEN SIE NEUE WEGE IN DER PRODUKTENTWICKLUNG

Lassen Sie den althergebrachten Produktentstehungsprozess hinter sich und nutzen Sie die Chance, smarter zu entwickeln.

Bei der Entwicklung von Spezialfahrzeugen wie Müllsammel- und Feuerwehrfahrzeugen werden hohe Anforderungen an Bauteile und damit auch an Fertigungsverfahren gestellt. Höchstmögliche Zuverlässigkeit, Robustheit und schnelle Austauschbarkeit sind grundlegende Randbedingung bei der Auswahl eines Herstellungsprozesses für Nutzfahrzeugteile. Zudem werden Bauteile aufgrund der unterschiedlichen Erfordernisse verschiedener Kunden und der daraus resultierende individuellen Anpassung lediglich in kleinen Stückzahlen gefertigt. Auf dem Weg zum endgültigen Design sind viele Zwischenschritte nötig. 3D-Drucker von BigRep geben Kunden weltweit die Flexibilität und Vielseitigkeit, all diese Anforderungen zu erfüllen und schnell auf anspruchsvolle Kundenwünsche zu reagieren.

Schnelle Produktentwicklung

mit Hilfe des 3D-Drucks

Durch den Einsatz von 3D-Druckern verringern sich die Entwicklungszeiten kundenspezifischer Bauteile ganz erheblich:

- Konstruieren Sie Bauteile nach Kundenwünschen

- Drucken Sie Teile mit realistischen Materialeigenschaften

- Montieren Sie Baugruppen und führen Sie Tests durch

- Erhalten Sie schnelles, qualifiziertes Feedback

- Besprechen Sie Ergebnisse direkt mit dem Kunden

Das Instrumentenpanel wird auf dem 3D-Drucker gedruckt.

Es wird im Werk auf den Lifter montiert...

...und sofort im Einsatz getestet.

Vom Prototypen zum Serienbauteil

in Feuerwehrfahrzeugen

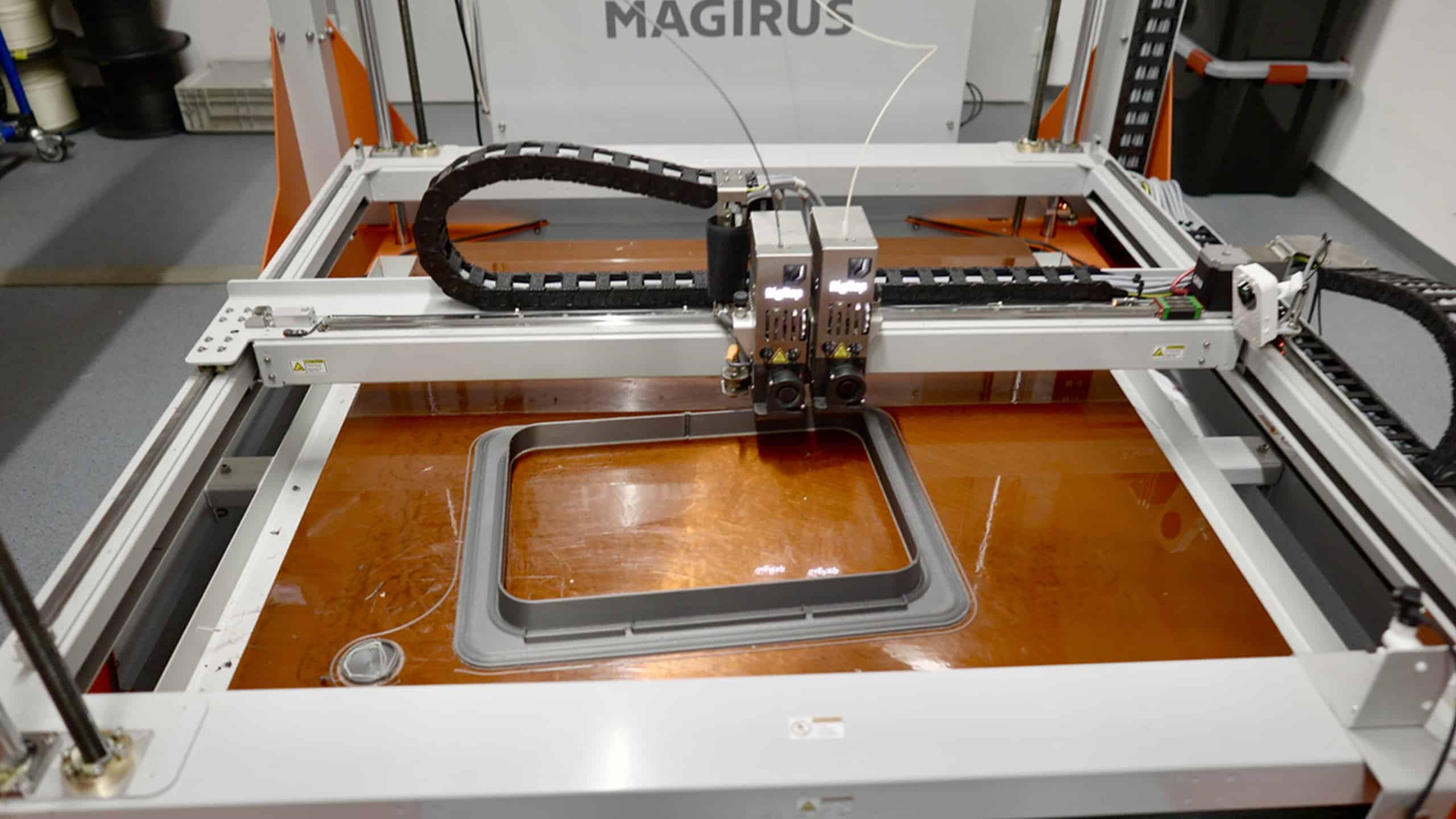

Bei Magirus wurde ein BigRep ONE 3D-Drucker beschafft, um die Herstellung von Prototypen zu beschleunigen und Kosten einzusparen.

Bislang dauerte die Herstellung eines Prototypen mittels Handlaminierung oder CNC-Bearbeitung je nach Bauteilgröße und Auslastung der Werkstatt 3 bis 6 Monate. Ein Teil kann jetzt in wenigen Tagen 3D-gedruckt werden. Dadurch wird die Entwicklung individueller Bauteile deutlich einfacher und schneller. Gleichzeitig wurden die Kosten ganz erheblich gesenkt.

Nachdem Magirus gute Erfahrungen im Prototyping gemacht hatte, entschied man sich dort dafür, einen Prozess und Materialien für End-Use-Bauteile zu qualifizieren. Der Rahmen für ein zusätzliches Fenster in einer der Türen der Fahrgastzelle befindet sich derzeit im Vorserienstadium.

Der 3D-Drucker wird für Prototypen und End-Use-Bauteile genutzt. Hier wird ein Fensterrahmen gedruckt, der später ein integrales und lasttragendes Teil einer Tür sein wird.

Da dieser Rahmen nicht in größeren Stückzahlen benötigt wird, ist es wirtschaftlicher, ihn mittels 3D-Druck statt eines anderen Prozesses wie beispielsweise Spritzgießen anzufertigen.

Nach der Validierung und ausgiebigen Tests wird der Rahmen dann in der Tür verbaut.

Maßgeschneiderte Werkzeuge und Vorrichtungen für elektrische LKW

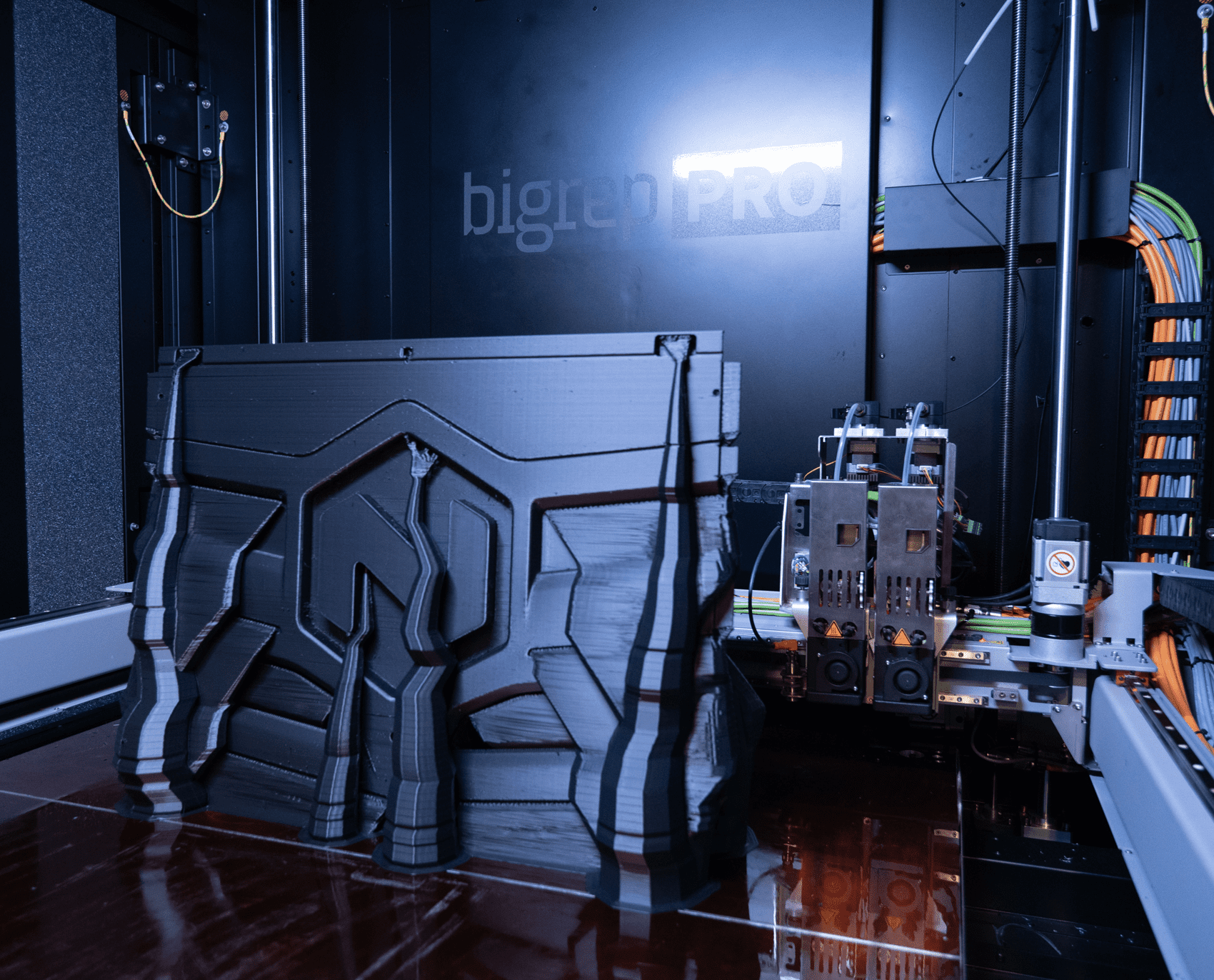

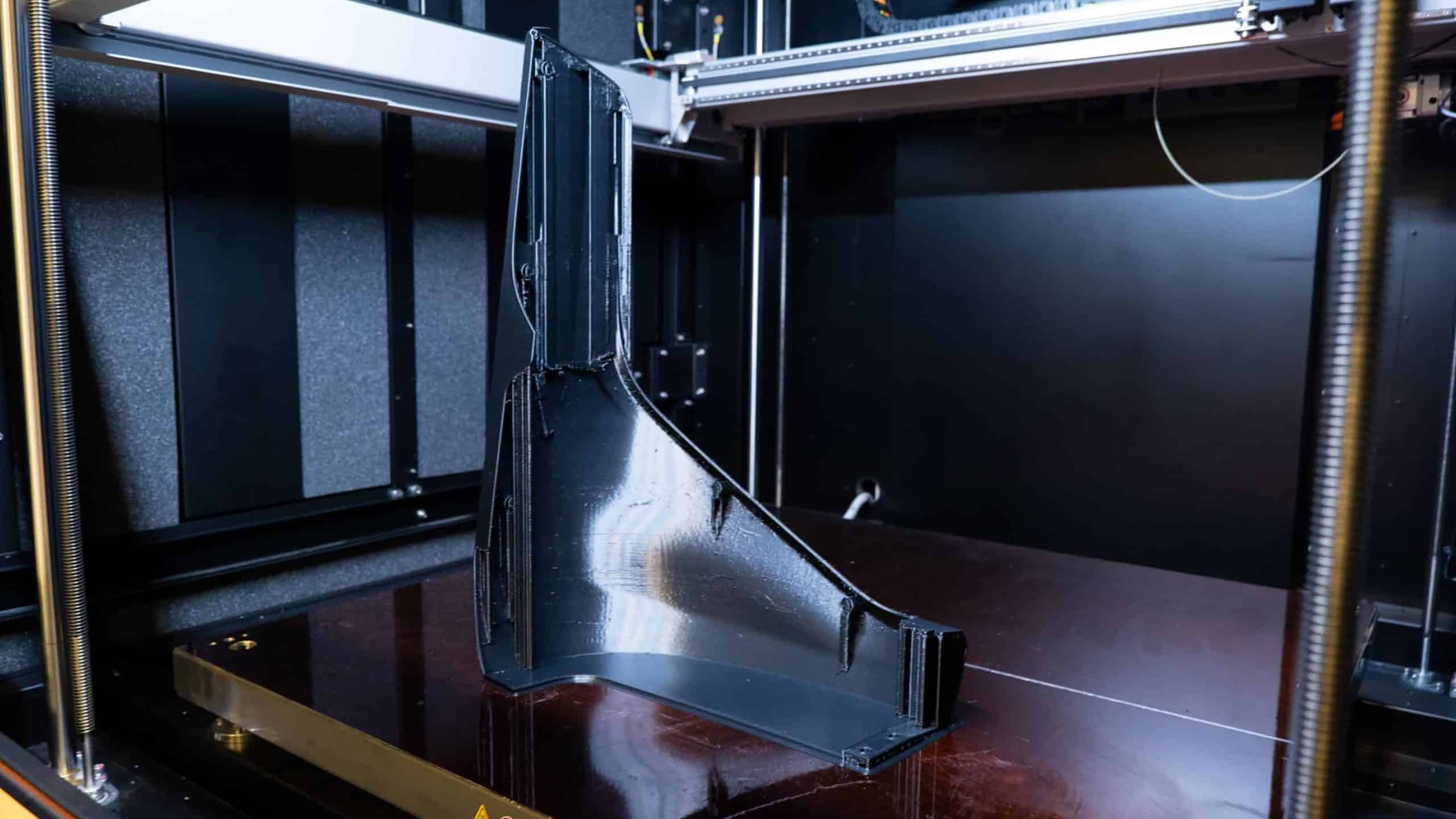

Die Nikola Motor Company entwickelt und fertigt batterie- und brennstoffzellenbetriebene Nutzfahrzeuge.

Mit Hilfe ihres BigRep PRO werden dort einerseits Modelle von Teilen für die LKW im Rahmen des Entwicklungsprozesses hergestellt. Aber auch Werkzeuge und Vorrichtungen zur Unterstützung der Fertigung werden auf dem 3D-Drucker produziert. Da diese Teile intern gedruckt werden können und nicht mehr auf CNC-Maschinen hergestellt oder sogar an externe Fertiger vergeben müssen, spart Nikola Zeit und Geld und gewinnt an Flexibilität.

Die Möglichkeiten der neuen Technologie in Verbindung mit dem riesigen Druckvolumen von einem Kubikmeter geben den Ingenieuren die Freiheit, ihren gesamten Produktentwicklungsprozess zu überdenken.

Die Nikola Motors Company setzt den 3D-Druck für die Herstellung von Hilfsmitteln für die Fertigung ebenso ein, wie für die Entwicklung von Prototypen.

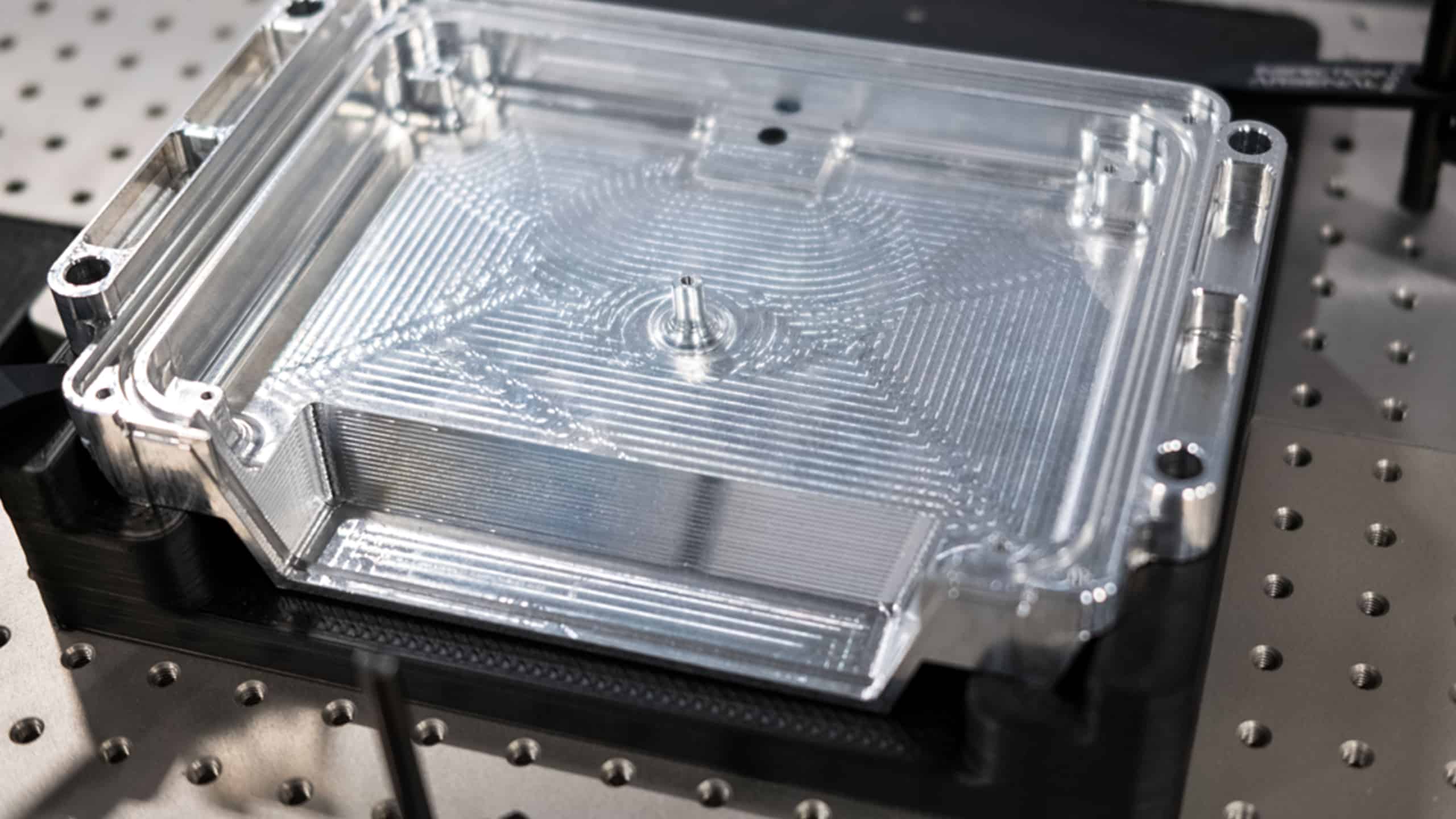

Eine Aufnahme hilft dabei, ein auf einer CNC-Maschine gefrästes Bauteil sicher und wiederholgenau in einer Koordinatenmessmaschine zu positionieren.

Die Möglichkeit, Bauteile für ihre Trucks in Originalgröße zu drucken ermöglicht mehr und schnellere Iterationszyklen und beschleunigt so Entwicklungsprozesse.

SPrechen Sie mit einem Spezialisten

Füllen Sie das untenstehende Formular aus & einer unserer Experten wird sich mit Ihnen in Verbindung setzen.

Ohne weitere Verpflichtungen.