LUFTFAHRT-MRO

INDIVIDUELLE LÖSUNGEN DANK 3D-DRUCK

3D-gedruckte Einzelteile und Kleinserien in der Luftfahrt-MRO reduzieren Kosten, Logistik und Vorlaufzeiten.

Sie wollen wissen, wie Sie MRO-Teile im 3D-Druck herstellen können?

VORLAUFZEITEN REDUZIEREN

Der 3D-Druck minimiert Logistikaufwände. Teile für die Luftfahrt-MRO können in Wochen statt in Monaten produziert werden.

KoSTEN SPAREN

Im 3D-Druck produzierte Einzelteile und Kleinserien sparen bares Geld.

EFFIZIENZ STEIGERN

Der 3D-Druck steigert die Effizienz Ihrer MRO durch unkomplizierte Iteration, maßgeschneidertes Design und komplexe Teile.

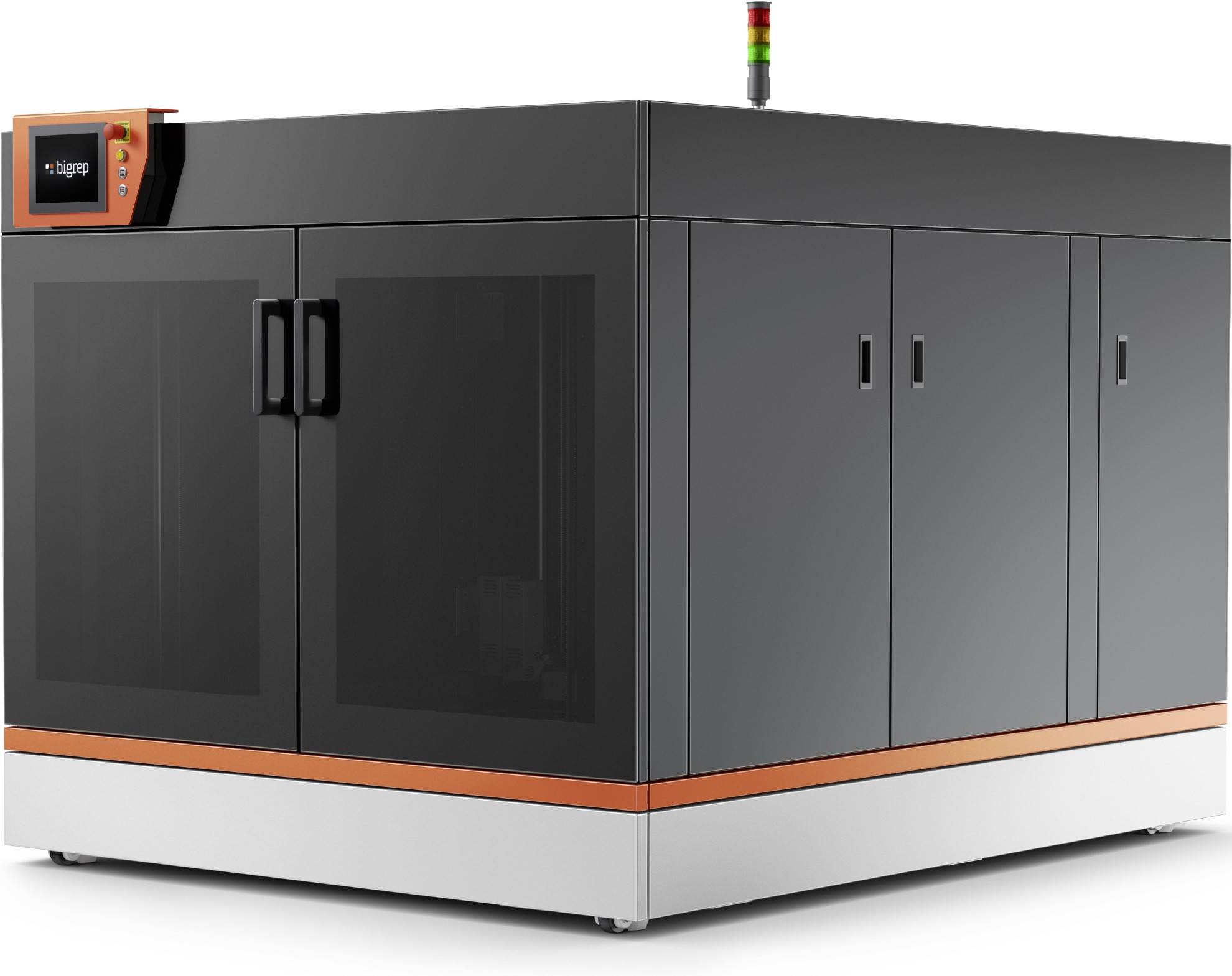

Der Begriff Werkzeuge für die Luftfahrt-MRO (Maintenance, Repair and Overhaul, auf Deutsch: Wartung, Reparatur und Überholung) umfasst alle Spezialausrüstungen, Softwareprogramme und Ressourcen, die Luftfahrzeuge in einem Topzustand halten; sie sind entscheidend für deren Sicherheit, Zuverlässigkeit und Lufttüchtigkeit. Die benötigten Luftfahrt-MRO-Werkzeuge müssen oft als Einzelteile oder Kleinserien produziert werden – die perfekte Aufgabe für die großformatigen 3D-Drucker von BigRep.

Die Luftfahrtindustrie war von der Corona-Pandemie schwer betroffen: Flüge wurden gestrichen, und Flugzeuge erhielten Startverbot. Doch ohne MRO-Werkzeuge konnten die Luftfahrzeuge nicht sicher gelagert werden. Viele BigRep-Kunden nutzten ihre 3D-Drucker, um die benötigten Teile zu produzieren, ihre eigene Effizienz zu steigern, und Produktionszeiten von Monaten auf wenige Wochen zu reduzieren.

PROBLEME IN DER TRADITIONELLEN MRO-PRODUKTION

Hohe Material- und Arbeitskosten

Langwierige Iteration und Produktion

Hohe Abhängigkeit von Lieferketten

Outsourcing an externe Zulieferer

NDAs für externe Zulieferer benötigt

Lösungen dank 3D-gedruckten MRO

Minimale Material- und Arbeitskosten

Agile Produktion, unkomplizierte Iteration und Anpassung

Digitalisiert ohne physikalische Bestände

Interne Produktion auf Anforderung

Designwissen intern geschützt

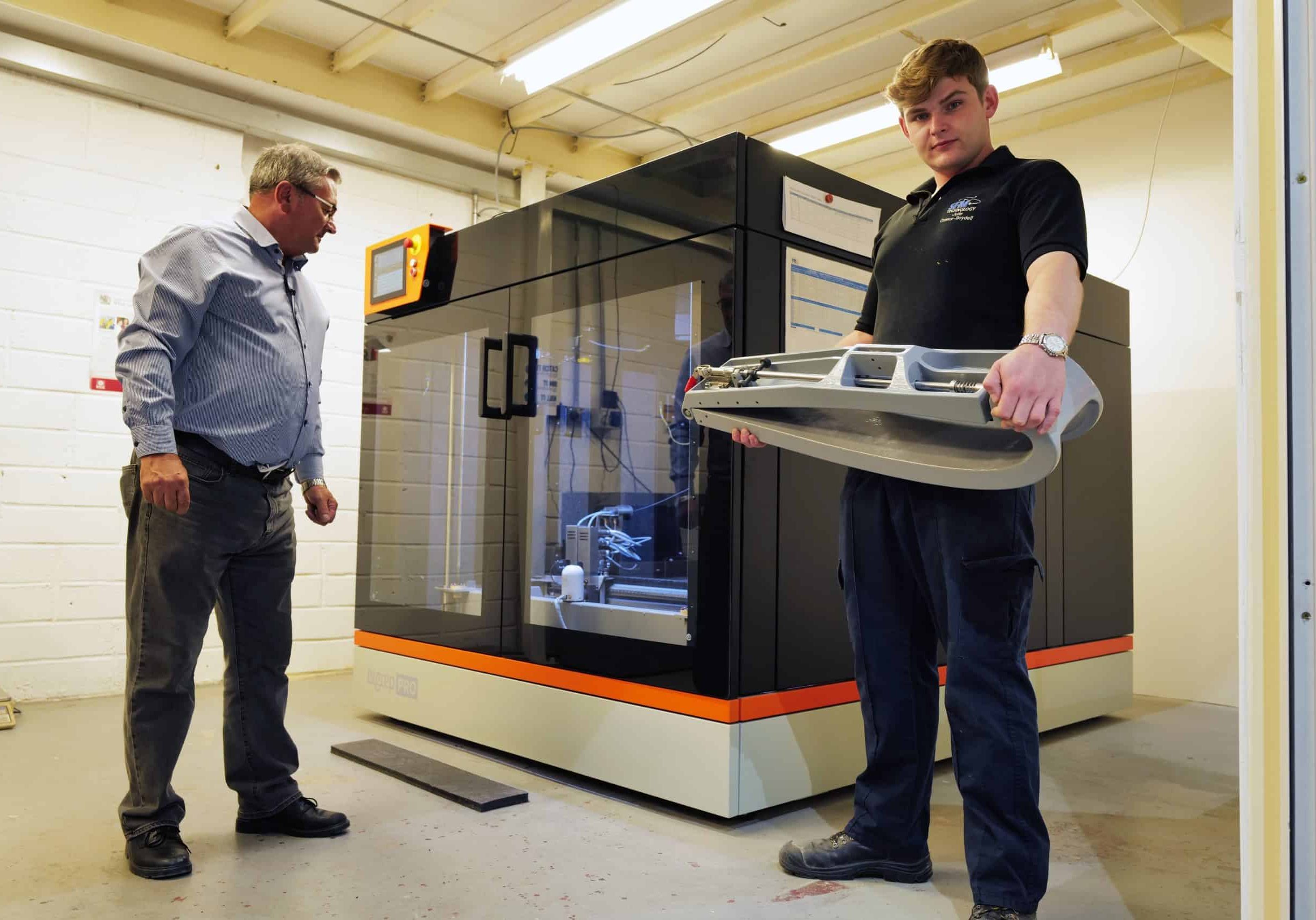

Leistungsfähige 3D-gedruckte Halterungen für Hauptrotorblätter

Als das britische Verteidigungsministerium und Leonardo entdeckten, dass die bestehenden Halterungen für Hauptrotorblätter nicht den Anforderungen entsprachen, baten sie SFM Technology, die ersten 3D-gedruckten Halterungen für Hauptrotorblätter zu entwickeln. Die Halterungen haben eine Größe von 900x230x160 mm, sind witterungs- und meerwasserbeständig, und übertreffen damit sogar traditionell hergestellte Teile

3D-GEDRUCKTE HALTERUNGEN

SFM druckt auf dem BigRep PRO Endverbrauchsteile aus dem HI-TEMP-CF Filament von BigRep.

Eingebettete Hardware

3D-gedruckte Halterungen werden mit Hardware ausgestattet, z.B. einem Bügel zur Fixierung der Rotorblätter.

NACHBEARBEITETE OBERFLÄCHEN

Zum Abschluss werden die 3D-gedruckten Endanwendungsteile nachbearbeitet, um sie witterungs- und seewasserbeständig zu machen.

Schnellere Wartung mit

3D-gedruckten Motorabdeckungen für Flugzeuge

Die Covid-19-Pandemie löste in globalen Lieferketten einen Dominoeffekt aus, der auch die Fluggesellschaften schwer beeinträchtigte; das Ground-Support-Equipment wurde knapp. Scandinavian Airlines benötigte zusätzliche Motorauspuffdeckel für die Flugzeuge mit Startverbot, die jedoch wegen knapper Vorräte und stärkerer Nachfrage nicht verfügbar waren. Aus diesem Grund entwickelte CNE Engineering 3D-gedruckte Formen für die Kleinserienproduktion von Motorabdeckungen aus Urethan. Dadurch konnte das Unternehmen stockende Lieferketten umgehen und innerhalb von wenigen Wochen liefern

3D-gedruckte Form

CNE 3D druckt auf dem BigRep ONE und dem STUDIO Formen aus HI-TEMP CF, PLX, und TPU 98A.

URETHANGUSS

Die 3D-gedruckten Formen werden zusammengefügt und dann verwendet, um Urethanstopfen mit chemischer Beständigkeit und UV-Toleranz zu gießen.

KLEINSERIEN

Scandinavian Airlines benötigte knapp 100 Motorabdeckungen, die schnell und kostengünstig produziert werden konnten.

SPRECHEN SIE MIT EINEM SPEZIALISTEN

Füllen Sie das untenstehende Formular aus & einer unserer Experten wird sich mit Ihnen in Verbindung setzen.

Füllen Sie das untenstehende Formular aus & einer unserer Experten wird sich mit Ihnen in Verbindung setzen.