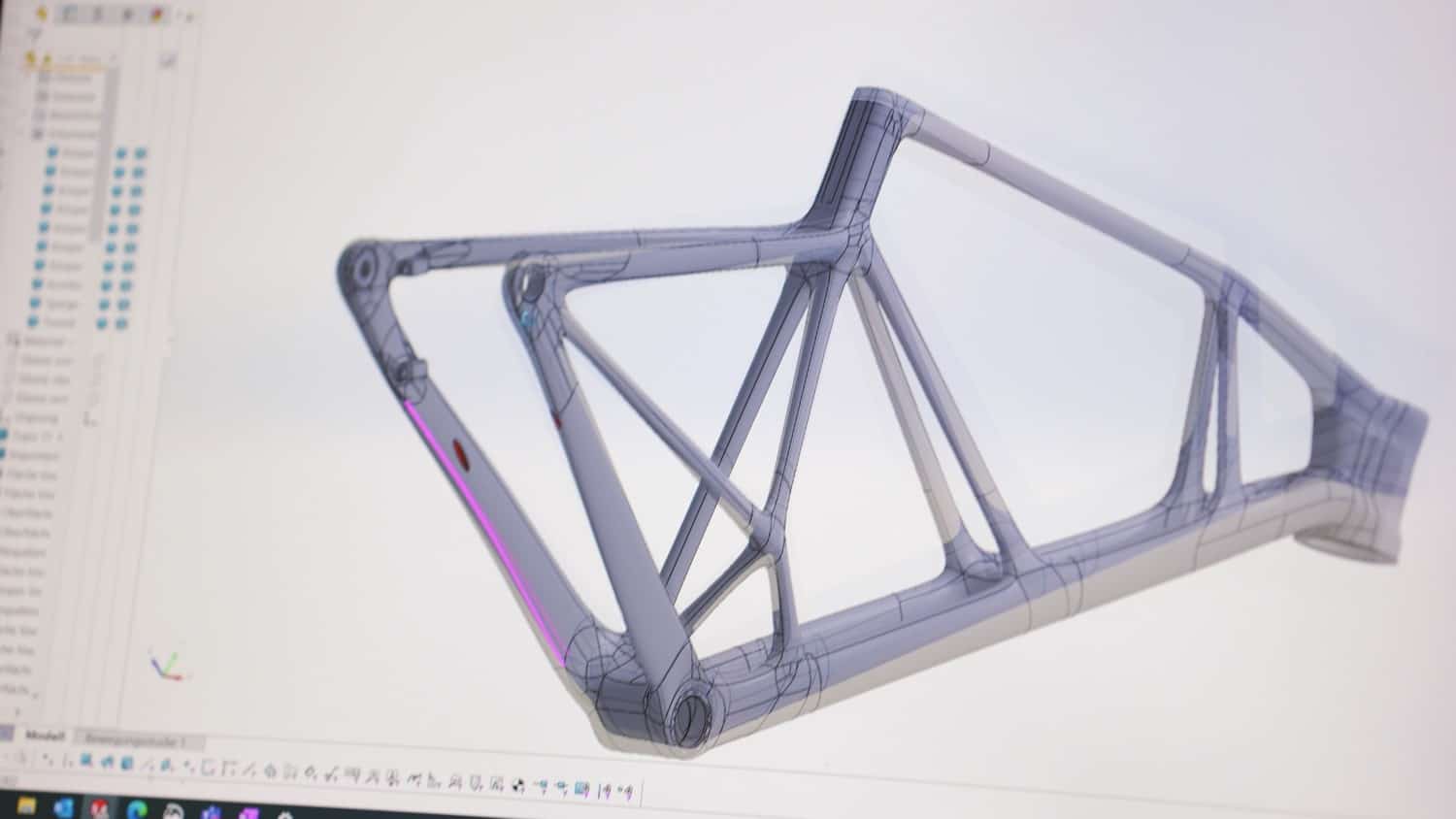

Canyon erfindet das Mountainbike neu und verbindet Effizienz mit Nachhaltigkeit. Mithilfe von Topologieoptimierung entstehen neue Rahmengeometrien, die die Ingenieure dank Großformat-3D-Drucker nach nur zwei Tagen in den Händen halten können.

Canyon: Innovativ von Anfang an

Die Canyon Bicycles GmbH setzt schon seit ihrer Gründung auf Innovation. Entstanden aus einem Handel mit Fahrradteilen während Radrennen wurde schon bald ein Ladengeschäft eröffnet. Kurz darauf stieg Canyon als eines der ersten Unternehmen in den Versandhandel ein, und man begann mit der Entwicklung eigener Räder. Inzwischen beschäftigt Canyon über 1000 Mitarbeiter und bietet vom Stadtrad bis zum Mountainbike Modelle in allen Kategorien an. Durch die Zusammenarbeit mit namhaften Profis wie Jan Frodeno, Alejandro Valverde und Mathieu van der Poel sowie Mannschaften wie dem Canyon SRAM Racing Team werden immer wieder Impulse für Innovationen und Neuentwicklungen gesetzt. Um diese Ideen zu realisieren, setzen Ingenieure wie Johannes Thumm, Senior Design Engineer MTB bei Canyon, inzwischen auf großformatigen 3D-Druck. Seine Aufgabe: “Ich arbeite daran, die leichtesten und effizientesten Mountainbikes für den Rennsport herzustellen. Genau die Bikes, die ich selbst gerne fahre.”

Additive Verfahren sparen Zeit und Geld beim Rahmendesign

Bislang war die Entstehung eines neuen Rahmenkonzepts aufwendig, kostenintensiv und vor allem langwierig. Um die ersten Prototypen eines neuen Rahmens zu fertigen, wurde ein erstes Modell aus Stahlrohren geschweißt. An diesem konnten dann Anbauteile montiert, die Rahmengeometrie überprüft und das Aussehen beurteilt werden. Gab es Probleme, dann musste ein neues Modell angefertigt werden, was wieder Wochen oder Monate dauern konnte.

Noch aufwendiger ist die Prototypenfertigung bei Rahmen aus Verbundstoffen wie beispielsweise CFK. Für diese muss eine Form gefräst werden, in der die Fasern eingelegt und mit der Matrix verbunden werden. Das ist ein zeitaufwendiger und damit auch teurer Prozess, denn allein der Preis für eine solche Form kann zwischen 10.000 € und 25.000 € betragen. Und auch hier gilt, dass erst nach einigen Wochen beurteilt werden kann, ob das Rahmendesign wie gewünscht ausfällt, oder ob Anpassungen vorgenommen werden müssen.

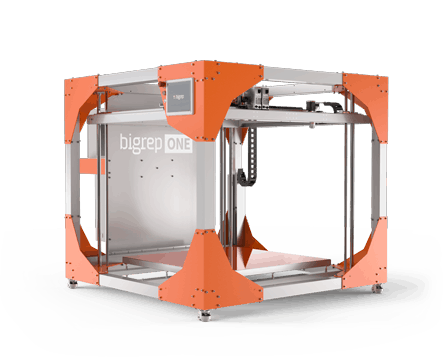

Hier kommt der 3D-Druck ins Spiel. Auf ihrem BigRep ONE können die Entwickler ihre am Rechner konstruierten Rahmengeometrien in ein bis zwei Tagen ausdrucken. So hat man schon nach kurzer Zeit einen Rahmen in der Hand, kann ihn „begreifen“ und mit den eigenen Vorstellungen vergleichen. An diesen Modellen lassen sich zudem Beurteilungen vornehmen, die eine Entscheidung darüber ermöglichen, ob ein Ansatz weiterverfolgt oder fallengelassen wird. Johannes Thumm: “Wir können einfach designen, drucken, den Rahmen überprüfen, Änderungen vornehmen, erneut drucken.”

Durch entsprechende Nachbearbeitungen wie Schleifen, Grundieren und Lackieren entsteht ein Prototyp, der auch im Aussehen bereits dem finalen Modell entspricht. Damit lässt er sich hervorragend präsentieren, um Meinungen bei Kollegen und potentiellen Kunden einzuholen. Falls Anpassungen notwendig sind, dann verkürzt der 3D-Drucker die Iterationszyklen und damit die Zeit bis zur nächsten Rahmenversion ganz erheblich. Und natürlich betragen auch die Kosten für einen Prototypen aus dem 3D-Drucker nur einen Bruchteil dessen, was beim herkömmlichen Formenbau anfällt.

Entwicklung nachhaltiger Rahmenkonzepte mit Hilfe des BigRep ONE

Im Zuge eines neuen Projekts ergab sich die Notwendigkeit bei Canyon, ganz neue Wege zu beschreiten. Der Entwicklungsabteilung wurde die Aufgabe gegeben einen Rahmen zu entwickeln, der neue Maßstäbe bezüglich der Nachhaltigkeit setzen sollte. Die sich daraus ergebenden Randbedingungen stellten die Ingenieure vor eine ganze Reihe von Herausforderungen.

Der Rahmen sollte lediglich aus einem einzigen, leicht zu recycelnden Material bestehen. Für den harten Einsatz im Rennen, und um das Handling auch beim ambitionierten Fahren in der Freizeit zu verbessern, musste der Rahmen möglichst steif ausgeführt sein. Und schließlich durfte das Gewicht ein gewisses Maß nicht überschreiten.

Um diese Ziele zu erreichen, setzte Canyon auf eine rechnergestützte Topologieoptimierung. Nach Vorgabe relevanter Eckdaten errechnete der Computer eine annähernd ideale Rahmenform. Allerdings war eine Vielzahl von Änderungen und Anpassungen notwendig, um nach zahlreichen Zwischenschritten eine umsetzbare Geometrie zu erhalten.

Ohne den Einsatz des 3D-Druckers wäre eine solche Vielzahl an Versuchen nicht rentabel oder sogar schlichtweg unmöglich gewesen. Hierzu Johannes Thumm: “Der 3D-Druck hat schon so viele coole Chancen eröffnet, spart Zeit, lässt uns neue Designs ausprobieren, und erweitert unsere Fertigungsmöglichkeiten.”

Zukunft des 3D-Drucks in der Fahrradentwicklung

Der 3D-Druck ermöglicht, wie in vielen anderen Industriezweigen, eine deutlich beschleunigte Produktentwicklung. In Zeiten immer kürzerer Produktzyklen und einer steigenden Nachfrage nach individualisierten Produkten erlauben es additive Fertigungsverfahren, schnell auf sich verändernde Marktbedingungen zu reagieren. Durch eine engere Vernetzung computergestützter Designprozesse und moderner Herstellungsverfahren lassen sich Produkte herstellen, die noch vor kurzem undenkbar waren.

Noch sind tatsächlich einsetzbare Fahrradrahmen aus dem 3D-Drucker eine Zukunftsvision. Bei der rasanten Entwicklung, die sich derzeit im Bereich additiver Fertigungsverfahren zeigt ist es allerdings nur noch eine Frage der Zeit, bis auch das möglich sein wird. Dann wären nicht nur Rahmen in speziellen Größen und Abmaßen jederzeit verfügbar, es ließen sich sogar vollkommen personalisierte, auf die eigenen Körpermaße zugeschnittene Fahrradgeometrien herstellen. Für Johannes Thumm wird der 3D-Druck in der Zukunft eine ganz bedeutende Rolle spielen. “Es ergeben sich eben ganz neue Möglichkeiten, wie ein Produkt aussehen kann.”

Aber auch in Bezug auf die Nachhaltigkeit der Fertigung wird der 3D-Druck einen großen Sprung ermöglichen. Lokale Produktion statt langer Transportwege und die Vermeidung von Abfall bei der Herstellung der Teile werden dazu führen, dass das Fahrrad einen noch größeren Beitrag zum Umweltschutz leisten kann, als es das ohnehin schon tut.

IN DEUTSCHLAND ENTWICKELT – ZUVERLÄSSIGKEIT ZUM ATTRAKTIVEN PREIS

Der BigRep ONE ist ein in Deutschland entwickelter Großformat-3D-Drucker für den Einsatz rund um die Uhr. Bisher wurden über 500 dieser kostengünstigen Systeme installiert, die sich bei Fertigungsunternehmen weltweit als zuverlässig erwiesen haben. Der ONE zeichnet sich durch ein großes Bauvolumen von 1 m³ und eine hohe Arbeitsgeschwindigkeit aus, sodass Sie Ihre Entwürfe zuverlässig in Originalgröße herstellen können.

IN DEUTSCHLAND ENTWICKELT – ZUVERLÄSSIGKEIT ZUM ATTRAKTIVEN PREIS

Der BigRep ONE ist ein in Deutschland entwickelter Großformat-3D-Drucker für den Einsatz rund um die Uhr. Bisher wurden über 500 dieser kostengünstigen Systeme installiert, die sich bei Fertigungsunternehmen weltweit als zuverlässig erwiesen haben. Der ONE zeichnet sich durch ein großes Bauvolumen von 1 m³ und eine hohe Arbeitsgeschwindigkeit aus, sodass Sie Ihre Entwürfe zuverlässig in Originalgröße herstellen können.