Design für die additive Fertigung:

Best Practices für bessere 3D-Drucke

Dank 3D-Druck kann man heute unendlich viele individuelle und innovative Lösungen entwerfen. Bastler verwenden den 3D-Druck, um ihre eigenen Heimwerkerprojekte zu kreieren und zu optimieren. Für industrielle Zwecke bietet die additive Fertigung (AM) um ein Vielfaches mehr, vor allem, wenn man einen großformatigen Drucker von BigRep besitzt. Zusätzlich zur Designfreiheit bieten 3D-Drucker viele weitere Vorteile: kostengünstige kundenspezifische Anpassungen, schnellere Markteinführungen, weniger Materialverschwendung, und die Vermeidung von komplizierten Logistik- und Lieferketten.

Es sind jedoch nicht alle Entwürfe für die additive Fertigung geeignet. Mit den richtigen Kenntnissen holen Sie das Beste aus Ihrem Drucker heraus, vor allem in den anfänglichen Entwurfs- und Konzeptphasen. Hier kann Design for Additive Manufacturing (DfAM) für den Erfolg Ihres Projekts entscheidend sein.

Was Ist Design for Additive Manacturing

Die additive Fertigung (AM) ist ein Prozess, in dem ein Objekt Schicht für Schicht aufgebaut wird. Sie ist das Gegenteil der subtraktiven Fertigung, bei der ein Objekt durch das Entfernen von überschüssigem Material produziert wird. Ein Beispiel ist die CNC-Bearbeitung. Obwohl die Begriffe oft synonym verwendet werden, ist der 3D-Druck nur die häufigste Form der additiven Fertigung. DfAM ist eine Methode, mit der man Teile speziell für die additive Fertigung entwerfen kann. Die Voraussetzungen unterscheiden sich von denen für andere typische Fertigungsprozesse wie z.B. den Spritzguss. Anders als traditionelle Designregeln bilden DfAM-Prinzipien einen Leitfaden für Designer*innen. Damit können sie die einzigartigen Kapazitäten des 3D-Drucks voll ausschöpfen und gleichzeitig einige Nachteile durch intelligente Lösungen umgehen.

In diesem Leitfaden werden einige Faktoren erklärt, die ein Design geeignet für den 3D-Druck machen, sowie DfAM-Prinzipien vorgestellt, mit denen Sie die Erzeugnisse Ihres 3D-Druckers verbessern können.

Warum DfAM

DfAM-Kenntnisse sind entscheidend, wenn man erfolgreiche, reproduzierbare und skalierbare Ergebnisse erzielen möchte, die die Einsatzmöglichkeiten des 3D-Drucks voll ausschöpfen. Welche Vorteile bieten die folgenden DfAM Richtlinien für Sie?

- Niedrigere Material- und Teilkosten: Durch Implementierung der DfAM-Prinzipien vermeidet man unnötige Stützstrukturen, was wiederum den Materialverbrauch und die Druckkosten reduziert. Mithilfe von generativer Designsoftware und KI können Teile so entworfen werden, dass sie einen minimalen Materialverbrauch haben und dennoch die Anforderungen an die Teile erfüllen.

- Schnellere Druckzeiten: Großformatige 3D-Drucke können Tage oder sogar Wochen dauern! Wenn Komponenten für die additive Fertigung optimiert sind, können Sie den effizientesten Druckplan erstellen, um die Druckzeit so weit wie möglich zu minimieren.

- Bessere Skalierbarkeit: Entwürfe, die nach den DfAM-Prinzipien entworfen wurden, können ohne große Veränderungen auf verschiedenen Druckern gedruckt, sowie vergrößert oder verkleinert werden. 3D-Drucker können Teile sequentiell in Chargen drucken, und in manchen Fällen sogar parallel, was die Produktionszeit für jedes Teil drastisch reduziert.

- Bessere Teilefestigkeit: Durch Anwendung der DfAM-Prinzipien können Sie die Festigkeit Ihrer 3D-Drucke erhöhen und gleichzeitig dessen Eigenschaften verändern, darunter Teilgewicht, Flexibilität und vieles mehr.

DfAM Best Practices

Obwohl DfAM-Prinzipien viele Vorteile bringen, hängen einige spezifische Designentscheidungen von der gewählten 3D-Drucktechnik ab. Die DfAM Best Practices werden Ihnen in jedem Fall dabei helfen, Materialverbrauch und Druckzeit zu reduzieren, die Festigkeit von Bauteilen zu erhöhen und Topologie und Leistung zu optimieren, egal, welche 3D-Drucktechnik Sie verwenden.

1. DfAM hängt von Ihrem spezifischen 3D-Drucker ab

Bevor Sie Designs für den 3D-Druck erstellen, sollten Sie wissen, welche verschiedenen Prozesse zur Verfügung stehen. Unter den beliebtesten 3D-Druckprozessen findet man FFF (oft wird hierfür auch der geschützte Name FDM verwendet), SLA und SLS.

- FFF (fused filament fabrication)Beim 3D-Druck wird geschmolzenes Plastik in Schichten auf einem Druckbett abgelegt. Das Plastik, in Form eines aufgewickelten Filaments, wird durch eine geheizte Düse geführt, die das Material erweicht und in einem dünnen Strom extrudiert. Der Drucker legt dann dieses geschmolzene Plastik gemäß den Designspezifikationen für das gedruckte Modell ab. Sobald eine Schicht vollendet ist, bewegt sich der Extruder in großformatigen FFF 3D-Druckern genau eine Schicht an der Z-Achse aufwärts, und legt dann eine weitere Schicht auf der vorigen ab. Bei kleinformatigen Druckern bewegt sich das Druckbett um eine Schicht nach unten, damit die nächste Schicht gedruckt werden kann. Dieser Prozess wiederholt sich, bis das Modell fertig ist. Kleinformatige FFF 3D-Drucker sind relativ einfach und kostengünstig, und sind deshalb bei Hobbyisten und Heimnutzern sehr beliebt. Großformatige spezialisierte FFF-Maschinen können jedoch qualitativ hochwertige Ergebnisse produzieren, und sind dadurch eine zukunftsfähige Option für professionelle und industrielle Anwendungen. Jeder FFF-3D-Drucker benötigt Stützstrukturen für Teile mit Überhangwinkeln, und um größere Distanzen zu überbrücken. Die Mindestwandstärke, Schichthöhen und andere Einstellungen hängen vom FFF-3D-Druckermodell ab. FFF-3D-Drucker können mit verschiedenen Materialien drucken, doch praktisch alle Filamente bestehen aus einem Polymer und können auch Fasern, Metall, Holz oder andere Additive enthalten. Manche FFF-Drucker können wasserlösliche Materialien für die gedruckten Stützstrukturen nutzen, so dass sie leicht zu entfernen sind.

- SLA (Stereolithografie) verwendet ultraviolettes (UV) Licht, um lichtempfindliche Harzschichten eine nach der anderen auszuhärten. Wenn eine Schicht gedruckt ist, bewegt sich die harzgefüllte Wanne mit dem zu druckenden Teil um eine Schichtdicke nach unten. Manche SLA-Drucke benötigen Stützstrukturen, die etwas von FFF-Stützstrukturen abweichen und nicht mit wasserlöslichen Materialien gedruckt werden können. Normalerweise müssen SLA-Drucke nach dem Drucken gereinigt werden, um Überreste von nicht ausgehärtetem Harz zu entfernen, da das Teil sonst klebrig und schädlich für die menschliche Haut wäre.

- Beim SLS-Verfahren(Selektives Lasersintern) schmilzt ein Laser pulverförmige Materialien auf, um Schicht für Schicht ein 3D-Objekt zu produzieren. Wenn eine Schicht gedruckt wurde, wird das Pulverbett um eine Schichthöhe herunterbewegt, so dass eine nächste Schicht auf der vorigen gesintert werden kann. SLS-Drucke brauchen keine Stützstrukturen, weil der Druck während des Druckprozesses von nicht-gesintertem Pulver umgeben ist. Fertige SLS-Drucke müssen meist gereinigt werden, manchmal mithilfe von speziellen Maschinen, um das lose Pulver von dem 3D-gedruckten Teil zu entfernen.

2. Reduzieren Sie den Materialverbrauch und die Druckzeiten

Wenn Sie ein 3D-Modell für die additive Fertigung entwerfen, sollten Sie unbedingt berücksichtigen, wie viel Material benötigt wird, und wie lange es dauert, bis das Endprodukt fertig ist. Ein reduzierter Materialverbrauch kann Produktionskosten reduzieren und den Produktionsprozess beschleunigen. So können Sie den Materialverbrauch reduzieren:

- Reduzieren Sie die Oberflächendetails im Modell: Software für 3D-Drucker bietet meist spezielle Werkzeuge, mit denen man die Oberflächendetails im 3D-Modell reduzieren kann.

- Optimieren Sie die Slicereinstellungen: Sie können den Fülldichteanteil, die Wandanzahl und mehr reduzieren.

- Ändern Sie die Ausrichtung der Teile: Reduzieren Sie Druckzeiten, Materialverbrauch und Stützstrukturen durch optimierte Anordnung der Teile.

3. Fassen Sie Teile zusammen

Ein Vorteil des 3D-Drucks ist, dass Teile, die früher separat produziert und dann zusammengefügt werden mussten, heute als ein einziges, integriertes Teil 3D-gedruckt werden können. Dadurch können Sie Druckzeiten und Montagezeiten reduzieren, Produktionsgeschwindigkeiten erhöhen, und die Teilefestigkeit steigern. Zusätzlich ist eine Bauteilintegration oft nur mit 3D-gedruckten Teilen möglich; die DfAM-Richtlinien können Ihnen also dabei helfen, die Vorteile der additiven Fertigung voll auszuschöpfen. Vorteile der Bauteilintegration sind unter anderem:

- Reduzierung der Gesamtanzahl von Teilen, die produziert werden müssen, was wiederum die Logistik vereinfachen und Montagezeiten reduzieren kann

- Reduzierung der Produktionszeit für jedes Teil

- Reduzierung der Abfallmengen, die durch den Fertigungsprozess generiert werden

- Reduzierung der internen Spannungen und Verbesserung der mechanischen Eigenschaften des fertigen Teils

4. Optimieren Sie die Topologie

Prinzipien zum Optimieren der Topologie zielen darauf ab, mit minimalen Materialmengen die Leistungsanforderungen zu erfüllen, um dadurch das Gewicht der Komponente zu minimieren. Zuerst müssen Sie die mechanischen Leistungsanforderungen (zum Beispiel Steifigkeit oder Festigkeit) und entwurfsbedingten Beschränkungen (zum Beispiel maximale zugelassene Spannung oder Verformung) festlegen. Manche CAD-Programme können simulieren, wie Ihre Teile auf verschiedene Lasten reagieren. Ausgehend von den Analyseergebnissen können Sie dann automatisch die verschiedenen Designparameter einstellen, bis Sie eine optimale Lösung finden. Durch Optimieren der Topologie können Sie die Festigkeit, die Steifigkeit oder das Gewicht des Teils verbessern und gleichzeitig Fertigungskosten sparen. Hier wird oft eine Finite Element Analyse (FEA) eingesetzt, um die Effekte von Designänderungen auf die Eigenschaften des Teils zu bewerten. Mit den Ergebnissen ist es dann möglich, ein neues effizienteres und effektiveres Design zu kreieren.

DfAM Richtlinien

Die minimale Strukturgröße beschreibt die Mindestbreite oder -höhe, die ein 3D-Drucker präzise drucken kann.

1. Minimale Strukturgröße

Die minimale Strukturgröße beschreibt die Mindestbreite oder -höhe, die ein 3D-Drucker präzise drucken kann. Scharfe Kanten, Löcher, hervorstehender Text und Aussparungen sind Strukturen, bei denen eine Minimalgröße ausschlaggebend für den Erfolg sein kann. Egal entlang welcher Achse ein Teil ausgerichtet wird, ergeben sich normalerweise Beschränkungen durch die verwendete 3D-Drucktechnik, sowie durch die spezifische Hardware (z.B. Düsengröße) und die Präzision der Maschine.

Wenn in Ihrem 3D-gedruckten Teil Löcher vorgesehen sind, wird der Mindestdurchmesser von verschiedenen Faktoren beeinflusst, die wiederum von der 3D-Drucktechnik abhängen. Beim SLS-Druck müssen die Löcher z.B. einen Mindestdurchmesser von 1,5 mm aufweisen, damit das Pulver nicht in den Löchern hängenbleibt. Beim FFF-3D-Druck dagegen hängt der Mindestlochdurchmesser hauptsächlich von der Düsengröße und der Schichthöhe ab.

Eine DfAM-Empfehlung ist, dass alle spitze Ecken abgerundet oder mit Fasen versehen werden, um Spannung zu verringern. Das Abrunden oder Anfasen von scharfen Kanten sorgt für die Verteilung von Kräften, die sonst auf eine spezifische Stelle in dem Design wirken würden.

2. Wandstärke und Schichthöhe

Die Wandstärke beschreibt die Dicke der gedruckten Umrissschichten des Objekts, und ist abhängig von der Anzahl an Wandlinien (Wall Line Count). Die absolute minimale Wandstärke ist eine einzige extrudierte Linie (Anzahl der Wandlinien: 1) und hängt von der Düsengröße ab: Sie darf nicht kleiner sein als der Düsendurchmesser, und sollte sogar etwas größer sein, üblicherweise um einen Faktor von 1,2. Zusätzliche Wandlinien, wie z.B. innere Wände und Infillwände können dünner sein als der Düsendurchmesser, sollten aber 60% nicht unterschreiten.

Die Berechnung der Mindestwandstärke sollte auch die Gesamtgeometrie und den Verwendungszweck des 3D-Drucks berücksichtigen. Für ein funktionales Objekt, das Spannung oder Lasten ausgesetzt wird, sind dickere Wände mit einer höheren Anzahl an Wandlinien unverzichtbar. Dagegen können dünnere Wände mit weniger Linien genügen, wenn das Objekt als Prototyp für eine Designiteration oder Passungsprüfung gedacht ist. Je dicker die Wände, desto länger die Druckdauer, und desto höher das Teilegewicht.

Die Schichthöhe ist die Dicke jeder Schicht, gemessen an der Z-Achse, und hat ebenfalls einen Einfluss auf Ihre DfAM-Entscheidungen. Obwohl die Einstellungen für die Schichthöhe während des Slicings bestimmt werden, können Sie Ihr Design an die geplanten Einstellungen anpassen. Die minimale Strukturgröße hängt zum Beispiel von der Schichthöhe ab; Sie sollten also keine Strukturen entwerfen, die Ihr 3D-Drucker nicht produzieren kann.

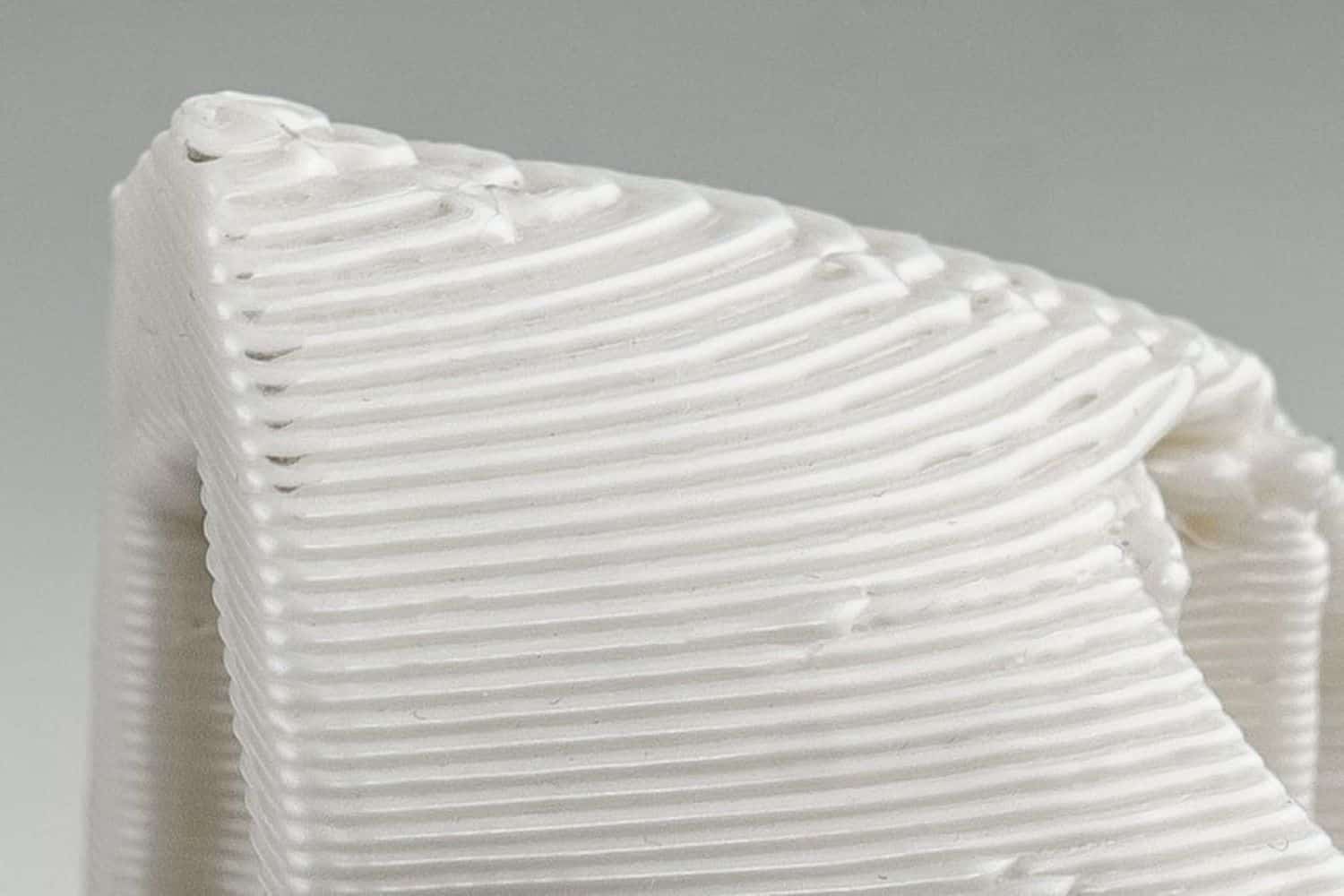

Die Schichthöhe hängt vom Düsendurchmesser ab, und muss kleiner sein als der Düsendurchmesser, üblicherweise um einen Faktor zwischen 0,3 und 0,6. Je höher die Schichthöhe, desto schneller der Druck, und desto rauer die Schichtstruktur an der Oberfläche. Die Teilfestigkeit wird auch von der Verbindung zwischen den Schichten beeinflusst; höhere Schichthöhen verbessern leicht die Festigkeit. Üblicherweise werden niedrigere Schichthöhen für feinere, präzisere Drucke mit glatteren Oberflächen verwendet. Dagegen sind höhere Schichthöhen von Vorteil, wenn man schneller drucken will und die Oberflächengüte nicht allzu wichtig ist, oder durch Nachbearbeitung hergestellt werden kann.

3. Stützstrukturen

Obwohl sie streng genommen kein Teil des Designprozesses sind, kann man Stützstrukturen vermeiden, indem man den DfAM-Prinzipien folgt. Dies wiederum reduziert Druckzeiten und Materialverbrauch und verbessert gleichzeitig die Oberflächengüte.

Stützstrukturen sind temporäre Strukturen, die 3D-gedruckte Objekte verstärken. Sie verhindern, dass die Objekte während des Druckprozesses einbrechen und verbessern deren Gesamtfestigkeit und Langlebigkeit. 3D-Modelle mit Überhängen oder Elemente mit einer kleinen Kontaktfläche mit dem Druckbett benötigen während des 3D-Drucks Stützstrukturen. Teile mit feinen Strukturen oder Bereichen mit niedriger Dichte brauchen möglicherweise Stützstrukturen, damit Sie nicht während des 3D-Drucks beschädigt werden. Jeder 3D-Drucker und jedes Material hat eigene Grenzen, ab denen Stützen benötigt werden; die Faustregel besagt, dass Teile mit vertikalen Winkeln von maximal 50° keine Stützen benötigen.

Stützstrukturen sind dafür gedacht, nach dem Druckprozess entfernt zu werden. Breakaway-Stützen können aus dem gleichen Material gedruckt werden, aus dem auch der Druck selbst gefertigt wird, und werden nach dem Drucken manuell entfernt. Ein anderer Ansatz sind Stützstrukturen aus einem meist wasserlöslichen Material, die nach dem Drucken einfach aufgelöst werden können. Sie sind oft leichter zu entfernen und sorgen für eine bessere Oberflächenqualität. Wenn Sie die DfAM-Richtlinien für Überhänge und Brücken befolgen (siehe unten), dann brauchen Sie weniger oder sogar gar keine Stützstrukturen.

4. Überhänge

Ein Überhang ist eine geometrische Form, die über die vorige Schicht ohne eine Stützstruktur hervorragt. Ist ein Überhang zu steil, typischerweise über 50°, wird er ohne Stützstruktur einstürzen oder in sich zusammenfallen.

Wenn Sie Objekte für die additive Fertigung entwerfen, können Sie diese Winkel anpassen, um innerhalb der maximalen Überhangswinkel zu bleiben, so dass keine Stützstrukturen benötigt werden. Das hat drei Vorteile: die gedruckte Oberfläche sieht besser aus, das Teil wird schneller gedruckt, und es wird weniger Material benötigt. Mit dem BigRep BLADE Slicer können Sie die Stützstrukturen automatisch für spezifische Material- und Maschinenprofile entwerfen. Wenn Sie mit größeren maximalen Überhangswinkeln experimentieren wollen, können Sie diese Einstellung ändern und die automatisch generierten Stützen reduzieren. Die Materialwahl beeinflusst ebenfalls den maximalen Überhangswinkel, der ohne Stützen möglich ist. Wenn es Ihr Projekt erlaubt, können Sie ein Material wählen das größere Überhangwinkel toleriert, um das Drucken von Stützen zu vermeiden.

5. Bridging

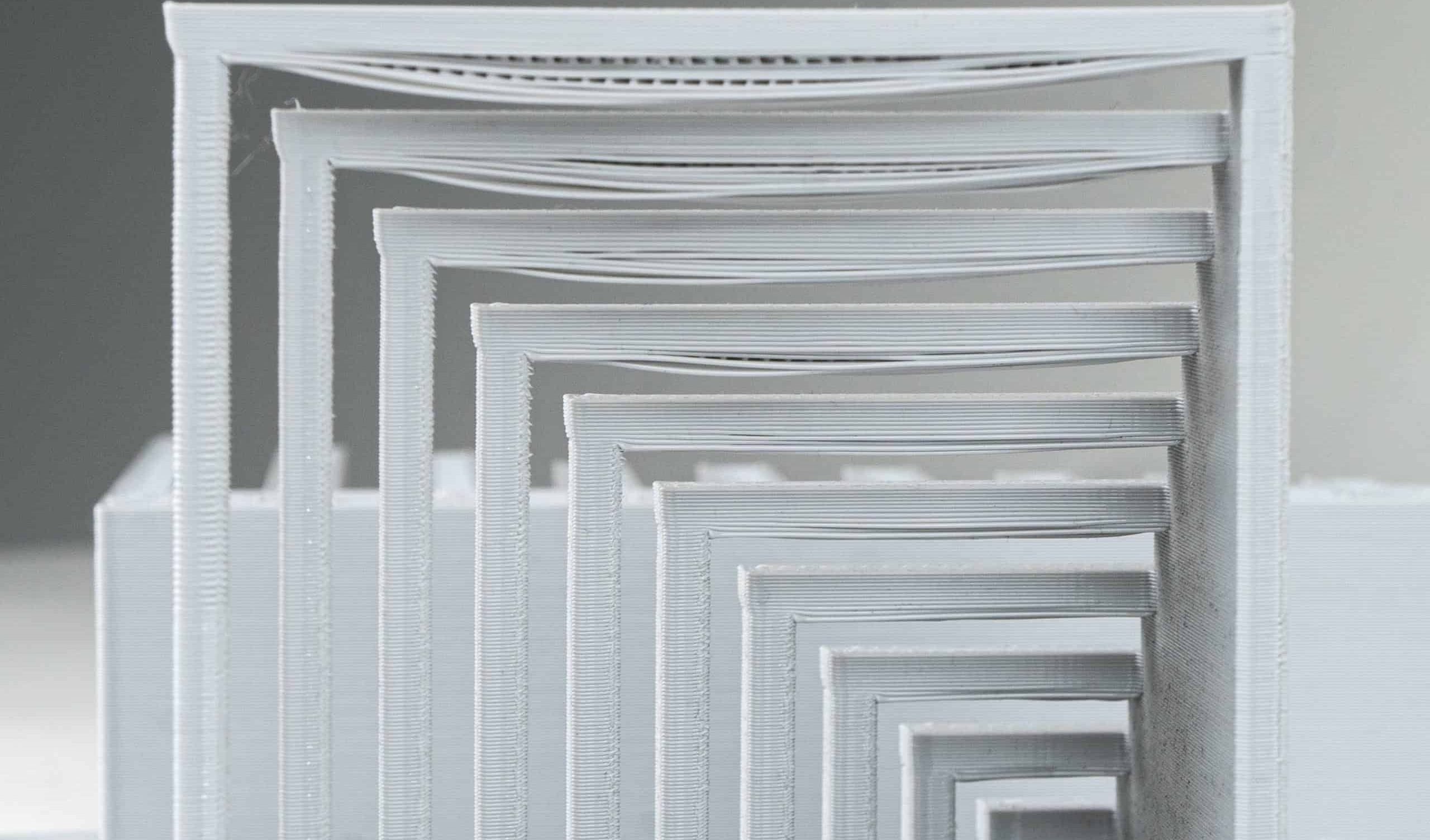

Man spricht von Bridging (Brückenbildung), wenn ein Material mitten in der Luft gedruckt wird, um zwei oder mehr ansonsten nicht verbundene Segmente ohne eine Schicht darunter zu verbinden. Um erfolgreich eine Brücke zu bilden, muss das Material dazu in der Lage sein, sein eigenes Gewicht und das des Modells zu tragen. Die maximale Brückenlänge hängt von Material und 3D-Drucker ab. Wenn diese Grenze überschritten wird, hängt die Brücke durch, falls keine Stützstrukturen darunter gedruckt werden. Wenn Sie ein Material wählen, das bessere Bridgingeigenschaften hat, dann können Sie auf gedruckte Stützen verzichten, ohne Ihr Design zu ändern.

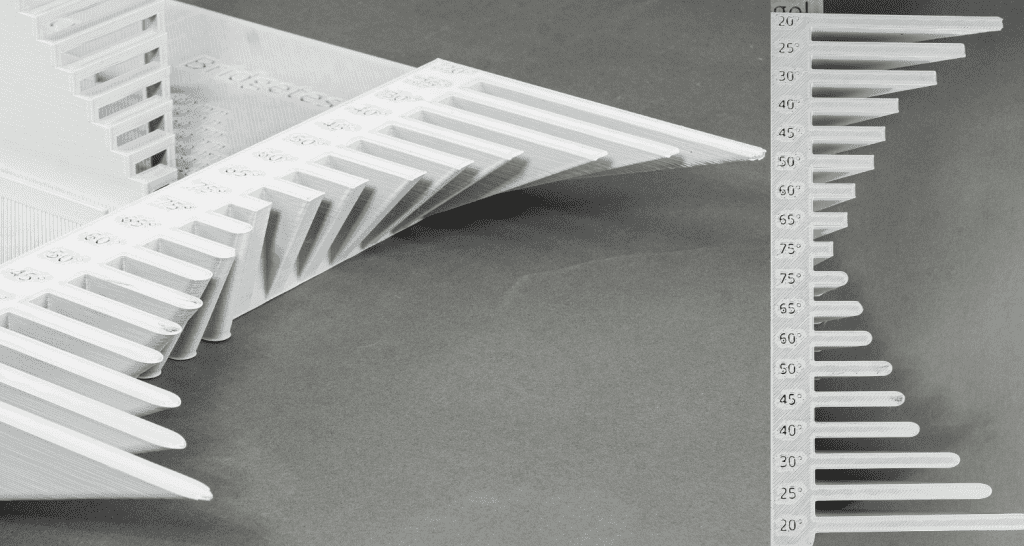

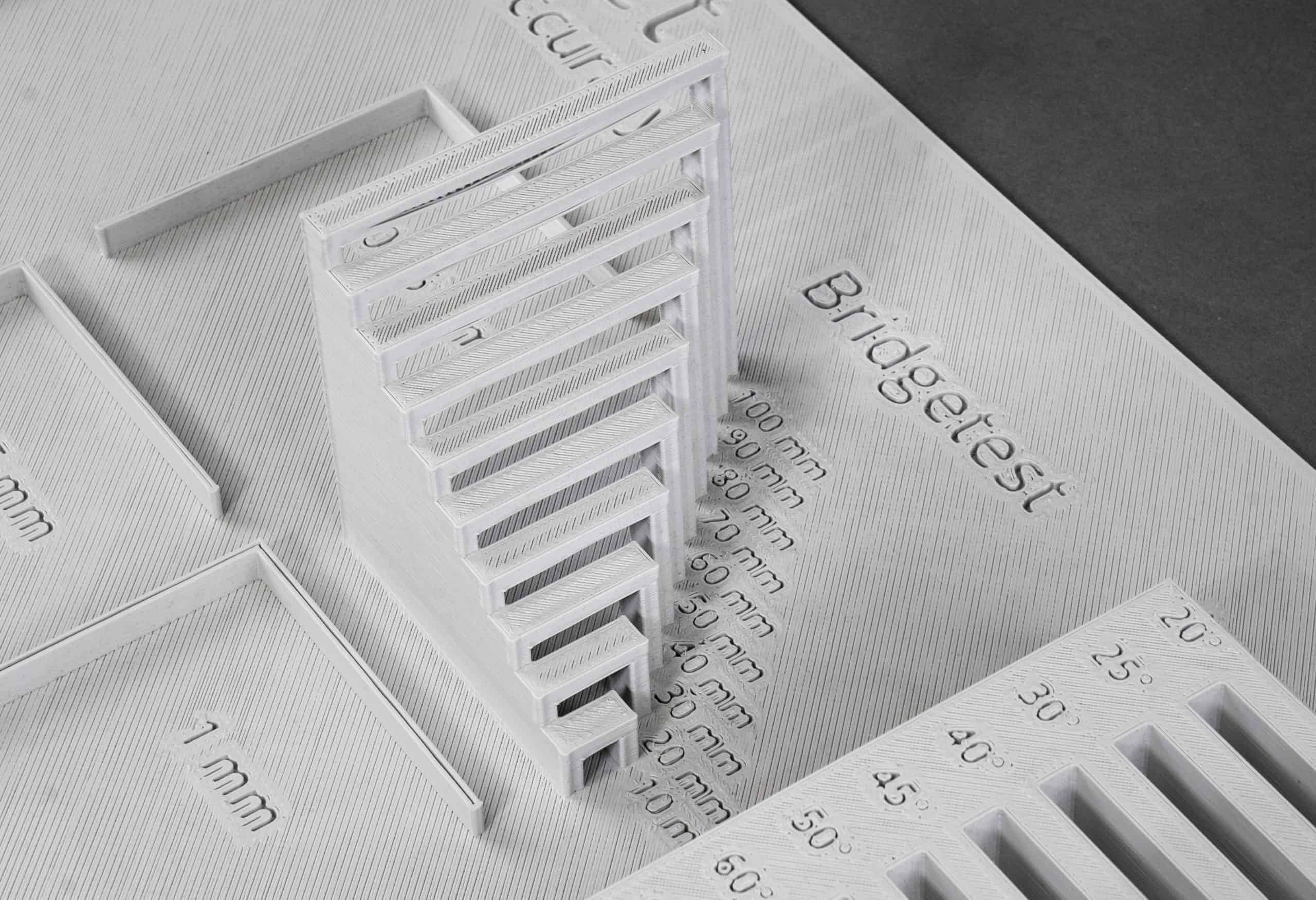

Wie im folgenden Bild gezeigt, wird die Qualität der Brücke schlechter, je länger die Brücke ist. Anders gesagt: ab einem gewissen Punkt (abhängig von Material, Drucker und Geometrie) hängt die Brücke durch. Das folgende Bild zeigt einen Testdruck von verschiedenen Brückenlängen, gedruckt mit einem BigRep ONE und mit PLA Filament. Hier sieht man, dass die Brückenqualität ab einer Länge von 50mm abnimmt. Bedenken Sie, dass dieser Testdruck nur eine Vereinfachung einer realen 3D-Druckanwendung darstellt; Ihr 3D-Druck wird im Vergleich zum Testdruck wahrscheinlich kürzere Brücken oder Stützstrukturen benötigen.

6. Ausrichtung

Die Teileausrichtung ist eine Einstellung, die während dem Slicing bestimmt wird. Wenn Sie diese Einstellung während der Designphase berücksichtigen, können Sie Ihren Entwurf dementsprechend verändern und verbessern.

Indem Sie die Ausrichtung des Teils im Bauraum des Druckers ändern, können Sie die Teilefestigkeit und die Oberflächenqualität verbessern, die Druckzeit verkürzen, und 3D-gedruckte Stützstrukturen vermeiden. Für festere Teile sollte der Druck so orientiert sein, dass die gedruckten Schichten senkrecht zu der Richtung stehen, in der Kraft auf das Teil ausgeübt wird. Grund dafür ist, dass die Verbindung zwischen den Schichten die schwächste Stelle des gedruckten Teils darstellt. Wenn die Schichten senkrecht zu den Kräften liegen, denen das gedruckte Teil ausgesetzt wird, wird das Teil bruchfester.

Ist ein Teil korrekt orientiert, werden weniger Leerbewegungen (der Druckkopf bewegt den Extruder an eine andere Stelle, ohne zu drucken) und gedruckte Stützen benötigt.

Die Oberflächenqualität kann auf zweierlei Arten negativ durch die Teileausrichtungbeeinflusst werden: Stützstrukturen und Treppeneffekt. Stützstrukturen lassen die Oberfläche eines 3D-gedruckten Teils rauer und unregelmäßiger wirken; in manchen Fällen kann das Entfernen der Stützstrukturen sogar die Oberfläche beschädigen. Beim Treppeneffekt hat das gedruckte Objekt starke Rillen in der Oberfläche, wie im rechten Bild gezeigt. Es gibt mehrere Wege, die Oberfläche glatter erscheinen zu lassen. Man kann zum Einen die Schichthöhe reduzieren, doch das verlängert die Druckzeit. Man kann das Teil aber auch so ausrichten, dass die Schichten senkrecht zu der Oberfläche des 3D-gedruckten Teils aufgebaut werden. Wenn eine spezielle Fläche glatter sein soll, sollte das Teil so orientiert werden, dass die Fläche so vertikal wie möglich ist (bezogen auf das Druckbett).

7. Maßabweichungen

In der additiven Fertigung geben Maßabweichungen an, welche Abweichungen vom ursprünglichen 3D-Modell akzeptabel sind oder erwartet werden. Anders gesagt: sie beschreiben, wie sehr der 3D-Druck dem digitalen Modell ähnelt. Wenn Sie Teile für den 3D-Druck entwerfen, sollten Sie unbedingt diese Maßabweichungen berücksichtigen, da der Druckprozess zu Ungenauigkeiten führen kann.

Stützstrukturen können zu höheren Abweichungen führen, wenn sie bei ihrer Entfernung eine zu raue oder verzogene Druckfläche hinterlassen. Es ist sehr wichtig, Maßabweichungen zu verstehen, da sie bestimmen, wie gut ein Teil sitzt und seine vorgesehene Funktion erfüllt. Ein deutlich zu klein gefertigtes 3D-gedrucktes Teil kann zum Beispiel beim Einsatz in eine andere Struktur wackeln, während ein zu groß gedrucktes Teil schwierig zu montieren sein oder übermäßigen Verschleiß verursachen könnte.

Die möglichen Toleranzen für ein 3D-gedrucktes Teil sind abhängig von der Präzision des 3D-Druckers, seiner Komponenten, und dem verwendeten Material. Eine präzise Fertigung kann durch inkorrekte Kalibrierung des Druckers oder starke Vibrationen während des Drucks beeinträchtigt werden. Die erreichbaren Toleranzen hängen auch von Düsendurchmesser und Schichthöhe ab. Eine 0,6 mm-Düse kann kleinere Toleranzen erreichen als eine 2 mm-Düse. Höhere Schichthöhen führen zu einer gröberen Oberflächenauflösung, was die möglichen Toleranzen des 3D-gedruckten Teils beeinträchtigt.

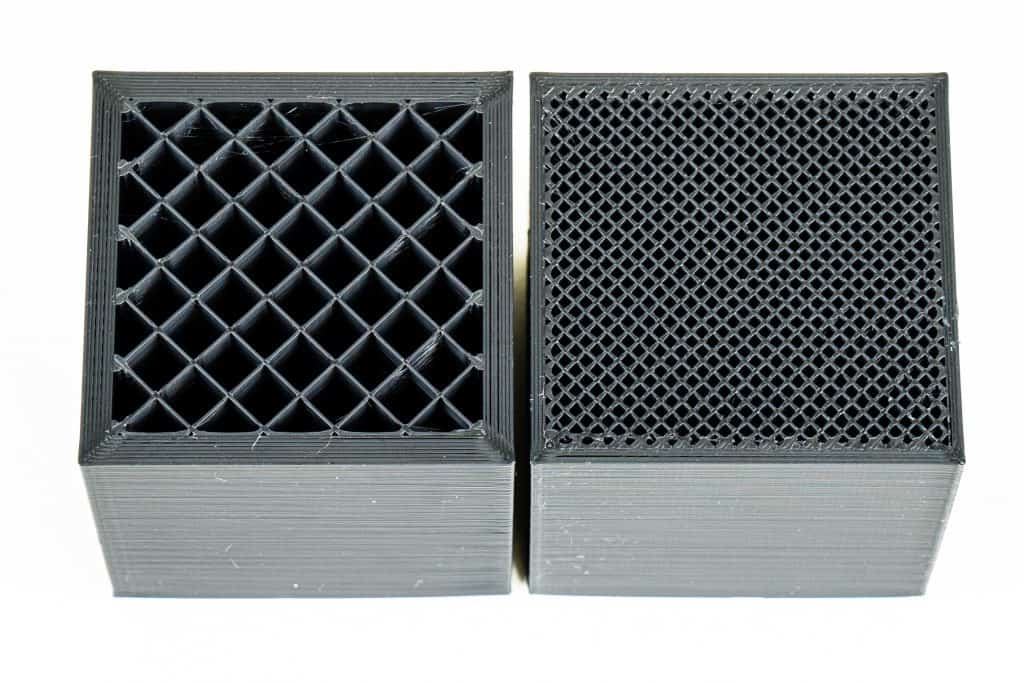

8. Infill

Die Füllung bzw. Infill ist eine 3D-gedruckte Innenstruktur, meist in Gitterform, die das Innere eines 3D-gedruckten Teils ausfüllt. Die Art und Dichte der Füllung werden während des Slicings festgelegt, aber es ist hilfreich zu wissen, welche Füllung benötigt wird wenn Sie Ihr Teil entwerfen.

Die Füllung erfüllt zwei Funktionen: sie verstärkt das Teil, und sie stützt die oberen Schichten bei bestimmten Geometrien. Die Füllung kann in einer Vielzahl von Mustern gedruckt werden, wie z.B. Gitter, Dreieck und Gyroid; ihre Dichte hängt von den Slicereinstellungen ab, und reicht von 0-100%. Mit einer Füllung von 0% wird das Teil leichter und kann schneller gedruckt werden, aber es wird auch weniger fest. Es ist eigentlich nie notwendig, eine 100%-Füllung zu drucken, weil die Füllung ein Teil ab einem gewissen Prozentsatz nur vernachlässigbar stärkt. Die zweite Funktion der Füllung, nämlich die oberen Schichten zu stützen, ist nur für manche Geometrien relevant. Wenn der obere Bereich kleiner ist als eine typische Brücke, dann wird keine Füllung benötigt, solange sie nicht für die Festigkeit notwendig ist. In der Praxis brauchen die meisten 3D-gedruckten Teile eine Füllung, die die oberen Schichten stützt. Die nötige Fülldichte für die oberen Schichten hängt von der Anzahl an oberen Schichten, den Maschineneigenschaften und dem verwendeten Material ab. Wenn ein 3D-gedrucktes Teil nur eine obere Schicht hat, können die gedruckten Füllwände einsacken; dies lässt sich mit zusätzlichen Schichten kompensieren, sodass die oberste Schicht das erwünschte Erscheinungsbild aufweist.

Die korrekten Einstellungen hängen von Ihren Projektanforderungen ab. Für ein Objekt mit niedriger Festigkeit können Sie z.B. die Fülldichte reduzieren, um Zeit zu sparen. In einem DfAM-Entwurf sollte die Füllung so stark wie für die Festigkeit erforderlich sein, und das bei möglichst geringem Materialeinsatz. Dies reduziert das Gewicht des Teils sowie die Gesamtkosten für den Druck.

Wenn möglich, können Sie die Geometrie Ihres Teils ändern, um den Bedarf an Füllung zu reduzieren oder die Füllung ganz wegzulassen. Dies ergibt einen schnelleren 3D-Druck, bessere Oberflächenqualität und weniger Materialverbrauch.

Testen und Validieren Sie Ihr Design

Wenn Sie den DfAM-Prinzipien folgen, können Sie den Erfolg Ihres Designs vor und nach dem Drucken bewerten.

DfAM Software

Eine „Design-for-Manufacturing“-Software wie DFM Pro kann feststellen, ob die DfAM-Regeln befolgt wurden. Die Software identifiziert mögliche Fertigungsprobleme mit dem 3D-Teil und schlägt Lösungen vor. Automatische Lösungen sind ebenfalls möglich.

FEA Software

Mit einer FEA-Software (Finite Element Analyse) können Sie die mechanischen Eigenschaften Ihres Designs vor dem Druck prüfen. Sie können Ihr Design mithilfe von DfAM-Richtlinien, KI und/oder spezieller Software anpassen, um die Parameter in Ihrem digitalen 3D-Modell zu verbessern.

Test Printing

Wenn Ihr 3D-Drucker kalibriert und funktionsfähig ist, können Sie das Teil damit drucken, um den Erfolg Ihres Designs zu prüfen, und den Prozess so oft wie nötig wiederholen. Die Fähigkeit, auf einfache Weise Testobjekte zu drucken, zu bewerten, umzukonstruieren und wieder zu drucken ist ein riesiger Vorteil der AM.

Grenzen des DfAM

Obwohl DfAM viele Vorteile hat, gibt es immer noch Einschränkungen, die von dem spezifischen 3D-Drucker, dem Material oder der 3D-Druckanwendung abhängen. Die DfAM-Richtlinien können einen 3D-Druck zwar verbessern, doch sie können es nicht kompensieren, wenn bereits anfängliche Fehler im Entwurf die Gesamtfunktionalität eines Teils beeinträchtigen.

DfAM kommt auch nicht gegen menschliches Versagen an. Einerseits kann man mit Expertise die Qualität und das Ergebnis positiv beeinflussen. Andererseits kann Erfahrung ohne die Unterstützung von Algorithmen oder KI nicht alles erreichen, insbesondere bei der Betrachung neuartiger Problemstellungen. Die Notwendigkeit, Designiterationen zu erstellen und drucken kann die Kosten erhöhen und Zeitpläne verzögern. Wenn die Zeit für Designiteration begrenzt ist, kann durch Software (z.B. DFM oder FEA) und Hardware (3D-Scanner) die Wahrscheinlichkeit von Fehlern reduziert werden. Hier können jedoch zusätzliche Werkzeuge und Softwarekompetenzen nötig werden.

Eine Kritik an DfAM ist, dass strikte Designregeln homogenere Designs zur Folge haben, die weniger originell und innovativ sind. Andererseits eröffnet die additive Fertigung eine ganze Welt an Designmöglichkeiten, die mit anderen Produktionsmethoden niemals möglich wären.

Fazit

DfAM ist eine leistungsfähige Sammlung an Konstruktions-Richtlinien, mit denen das Endergebnis der additiven Fertigung verbessert werden kann. Für den industriellen 3D-Druck ist DfAM besonders wichtig, da dadurch bessere, leichtere und robustere Produkte entstehen.

DfAM ist ein sich stets entwickelnder Satz an Richtlinien und Best Practices und kann für spezielle Designaufgaben oder sich unterschiedliche 3D-Drucktechniken angepasst werden.

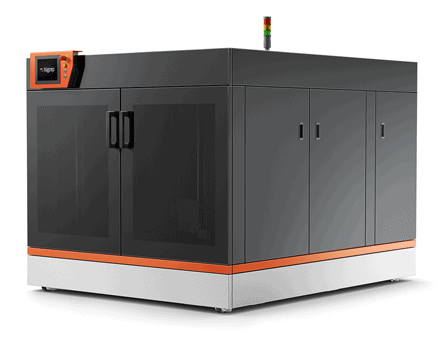

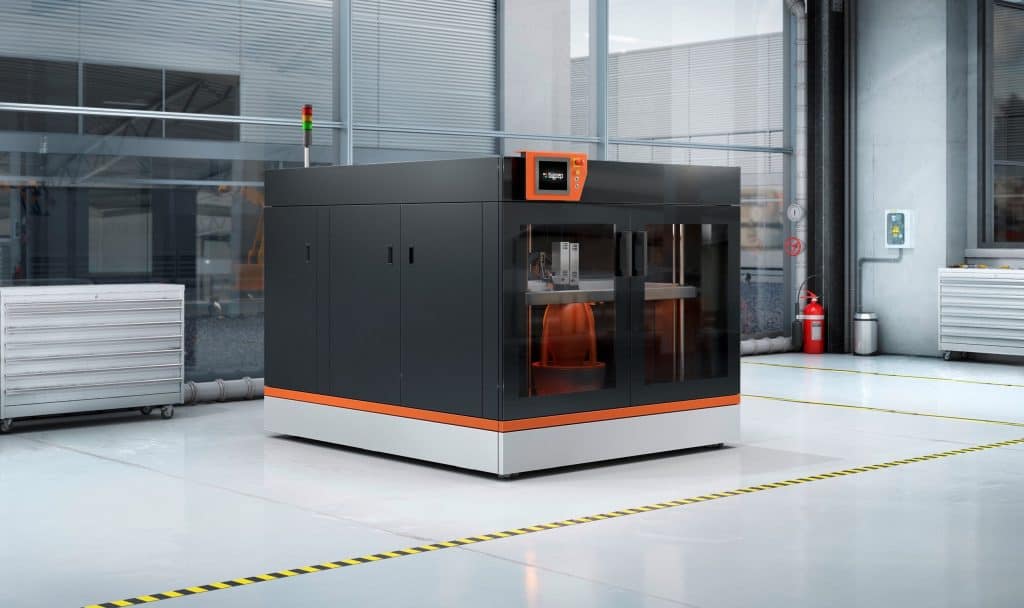

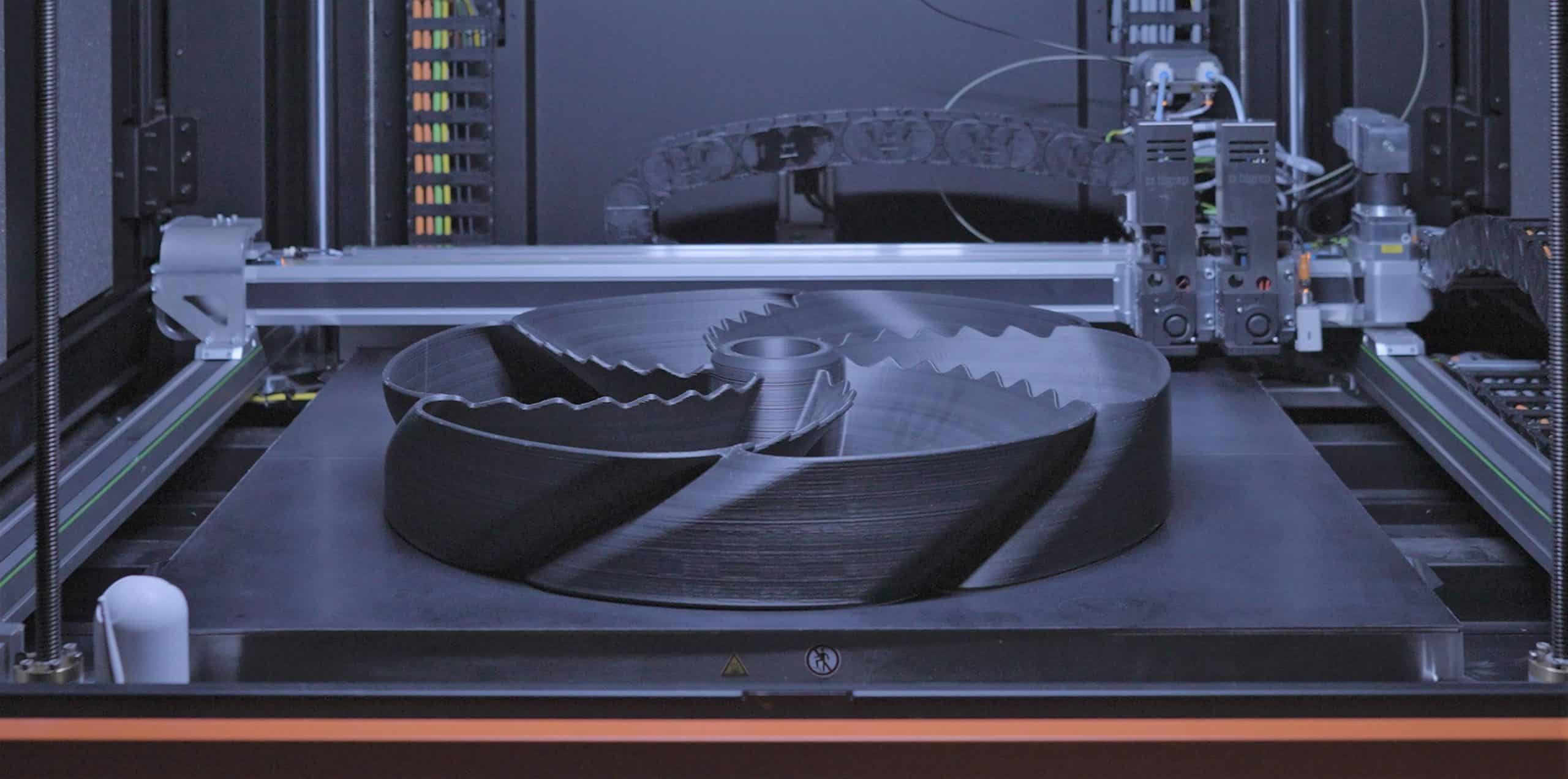

INDUSTRIAL QUALITY MEETS COST EFFICIENCY.

COMPLEX PARTS IN LARGE SCALE.

The BigRep PRO is a 1 m³ powerhouse 3D printer, built to take you from prototyping to production. It provides a highly scalable solution to manufacture end-use parts, factory tooling or more with high-performance, engineering-grade materials. Compared with other manufacturing and FFF printing solutions, the PRO can produce full-scale, accurate parts faster and at lower production costs.

INDUSTRIAL QUALITY MEETS COST EFFICIENCY.

COMPLEX PARTS IN LARGE SCALE.

The BigRep PRO is a 1 m³ powerhouse 3D printer, built to take you from prototyping to production. It provides a highly scalable solution to manufacture end-use parts, factory tooling or more with high-performance, engineering-grade materials. Compared with other manufacturing and FFF printing solutions, the PRO can produce full-scale, accurate parts faster and at lower production costs.