Integrieren Sie den 3D-Druck in den Unterricht mit dem BigRep STUDIO, einem Großformatdrucker, der Studenten und Forschern mit seiner hochmodernen Technologie, der führende Unternehmen der Branche vertrauen, zum Erfolg verhilft.

Der 3D-Druck ist auf praktisches Lernen ausgerichtet. Mit diesem pädagogischen Werkzeug können ehrgeizige Studenten und Forscher von Konzepten zu physischen Modellen gelangen und sich so auf den Erfolg in der realen Welt vorbereiten. Die Technologie wird weithin eingesetzt, um vielversprechende Forschungsergebnisse durch hochpräzise Teile aus einer Vielzahl von Materialien für Studienbereiche wie Ingenieurwesen, Kunst und Design zu gewährleisten. Während die meisten Einstiegs-3D-Drucker auf dem Markt bequem auf einen Schreibtisch passen, vervielfacht sich die uneingeschränkte Freiheit, neue Ideen zu erforschen, wenn das Bauvolumen größer wird.

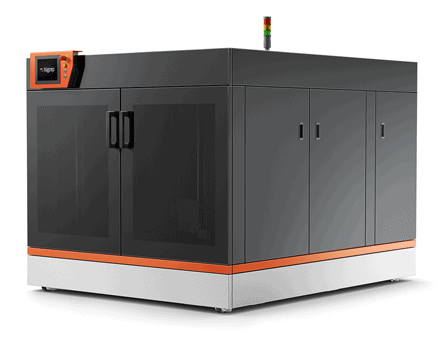

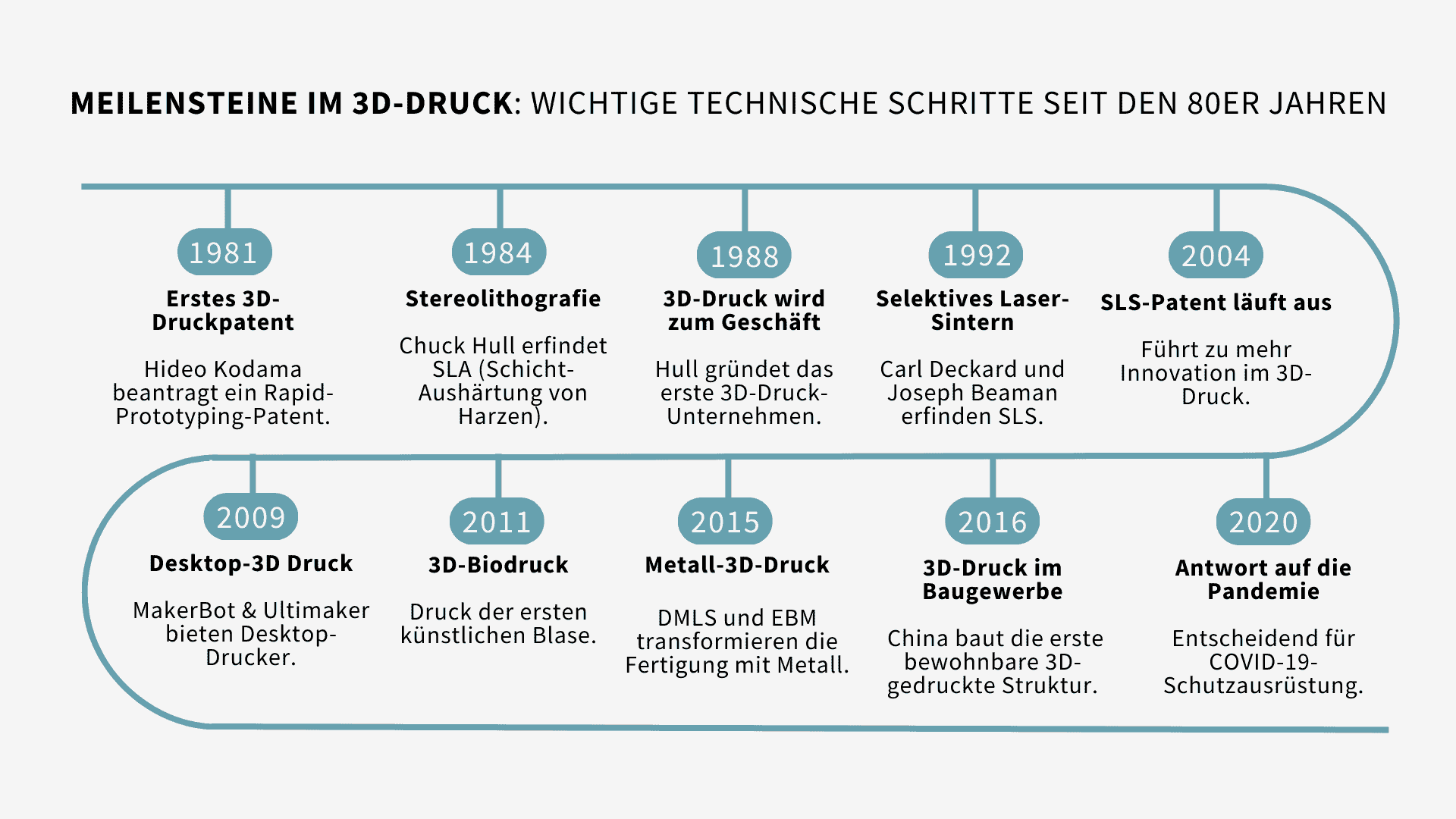

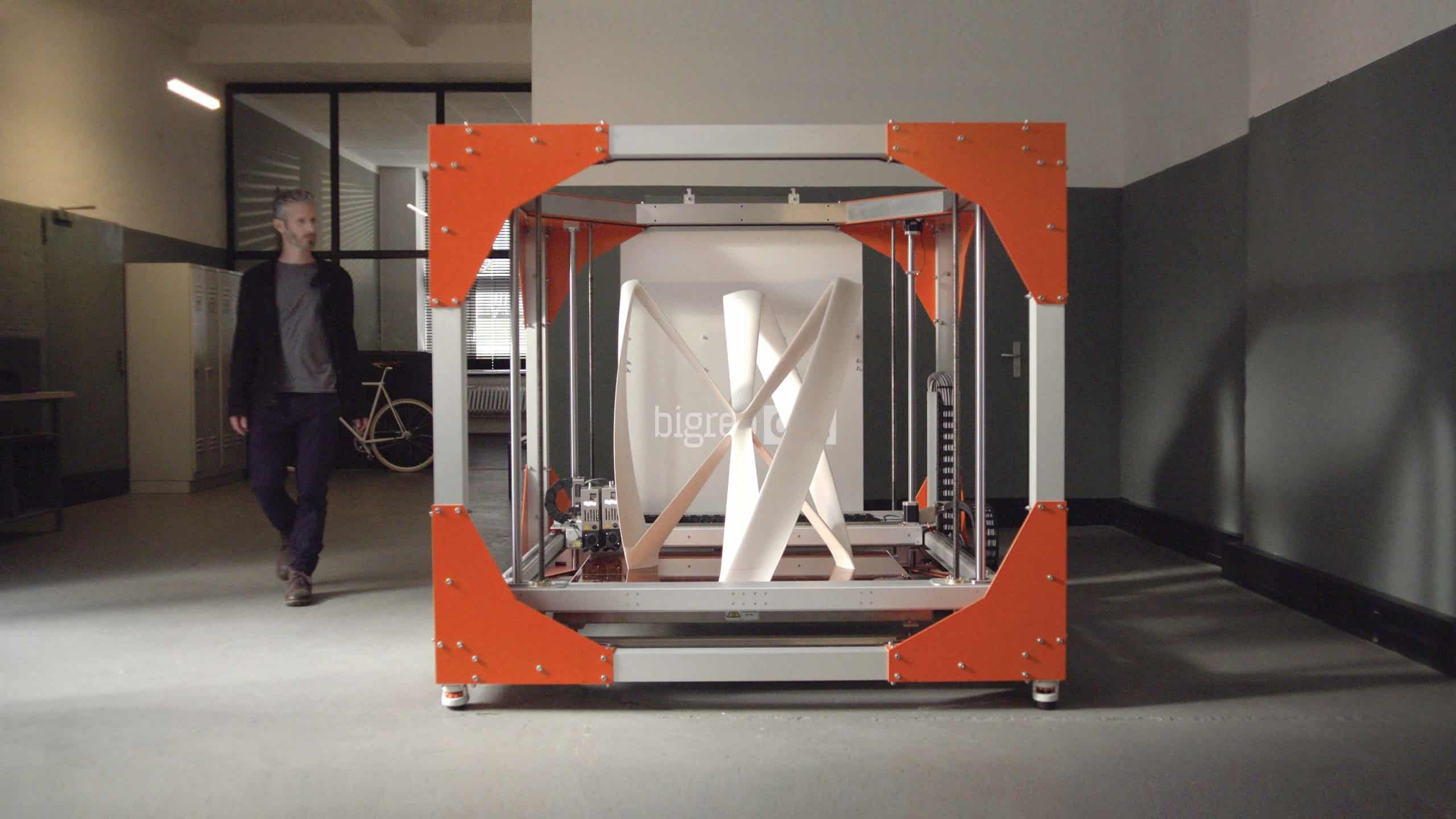

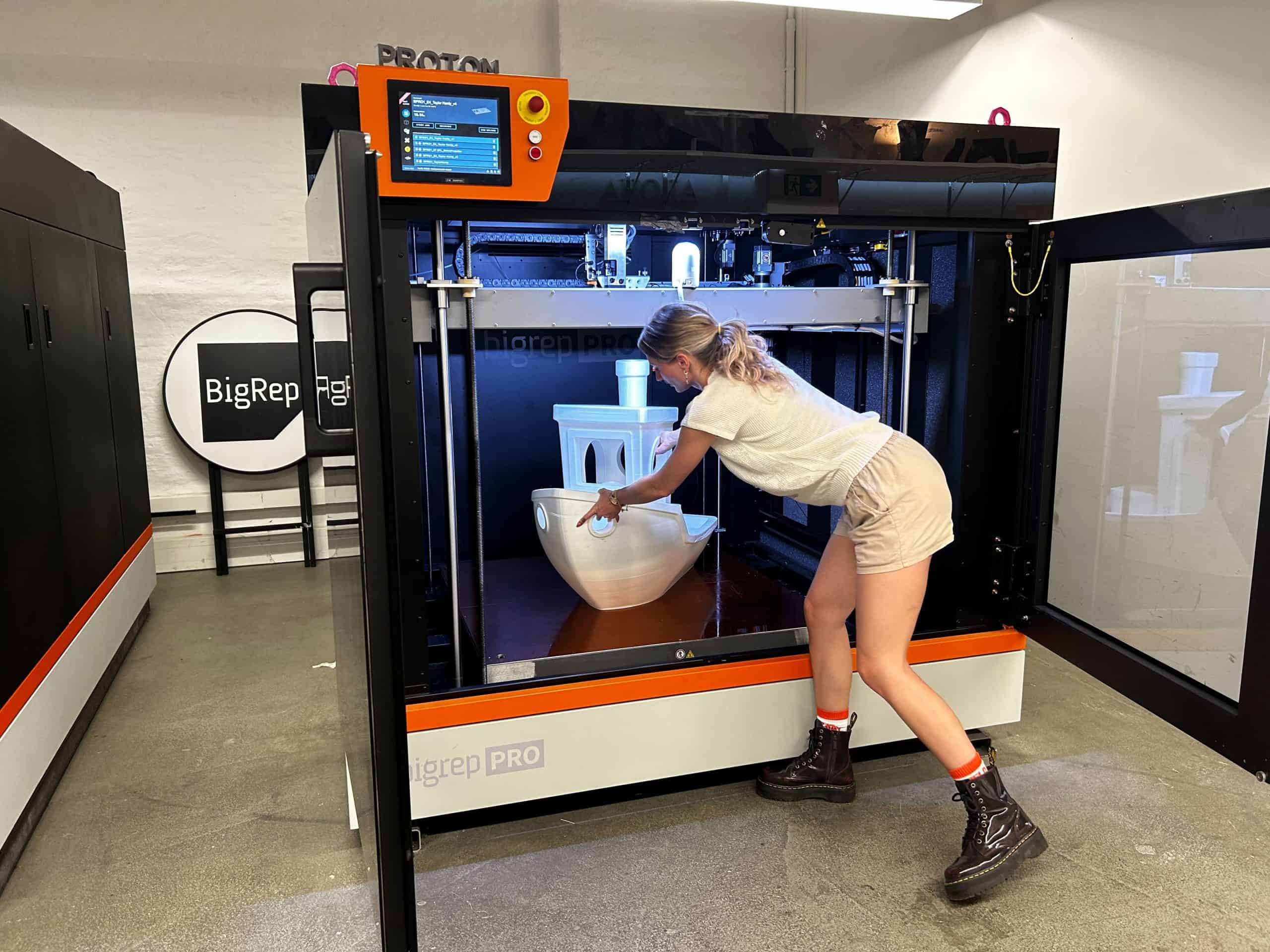

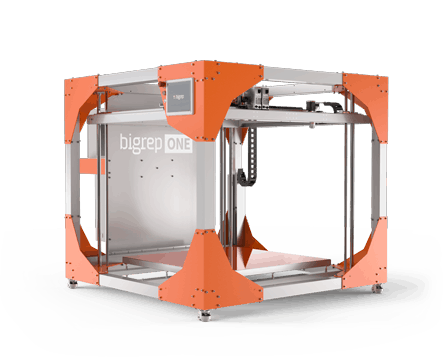

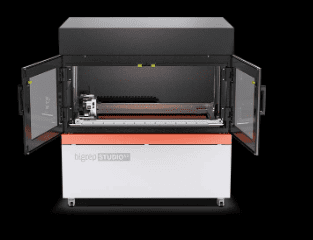

Mit einem großzügigen Bauvolumen von 1000 x 500 x 500 mm ist der BigRep STUDIO 10 Mal so groß wie ein herkömmlicher Desktop-3D-Drucker. Er ist ein massiver, zuverlässiger und für die Ausbildung geeigneter 3D-Drucker, der Studenten den Übergang vom Desktop-Drucker zu einer professionellen, industrietauglichen Maschine ermöglicht. Viele führende Universitäten auf der ganzen Welt haben den STUDIO im Einsatz und entdecken Anwendungen in fast allen akademischen und Forschungsdisziplinen.

Integrieren Sie den 3D-Großformatdruck in Ihren Lehrplan und reihen Sie sich damit in die Riege der Top-Universitäten ein

Warum der STUDIO ein erstklassiges

Bildungswerkzeug ist

Großzügiges Bauvolumen

Eine 1000 x 500 x 500 mm große Baukammer, in der Studenten und Forscher ihre Ideen in Originalgröße erforschen und testen können.

Eine sichere, vollständig geschlossene Baukammer

Die temperaturgesteuerte Produktionsumgebung sorgt für konsistente Drucke und einen sicheren, kontrollierten Zugang zum Druckbett.

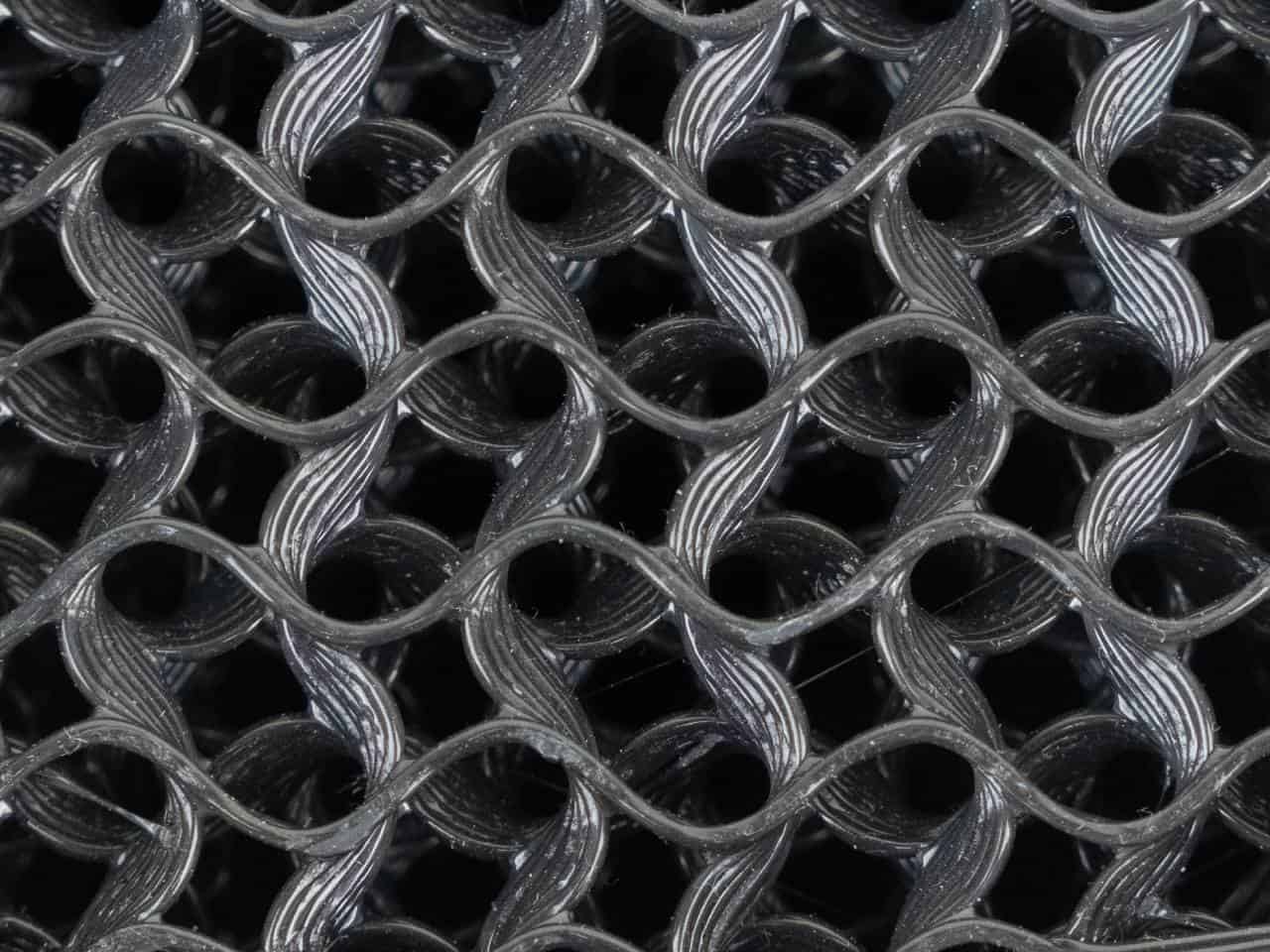

Offene Materialplattform

Sie können mit kompatiblen Materialien von Drittanbietern drucken, einschließlich kohlenstofffaserverstärkter Kunststoffe, und so eine Vielzahl von Anwendungen in allen akademischen Bereichen nutzen.

Ununterbrochene Produktivität

Mit dem STUDIO können Sie rund um die Uhr ohne Unterbrechung drucken, sodass die Studenten selbst in den arbeitsintensivsten Zeiten Druckprojekte hintereinander planen und effizient experimentieren können.

Schulungs- und eLearning-Plattform

Studenten haben vollständigen Zugang zu Online-Kursen über die BigRep ACADEMY und zu persönlichen Schulungen von den Grundlagen bis zum Expertenlevel im 3D-Druck.

Platzsparendes Maschinendesign

Mit seinem schlanken Gehäuse passt der STUDIO in jede Arbeitsumgebung. Die Maschine lässt sich bequem über eine Standardsteckdose betreiben und hat einen relativ geringen Stromverbrauch.

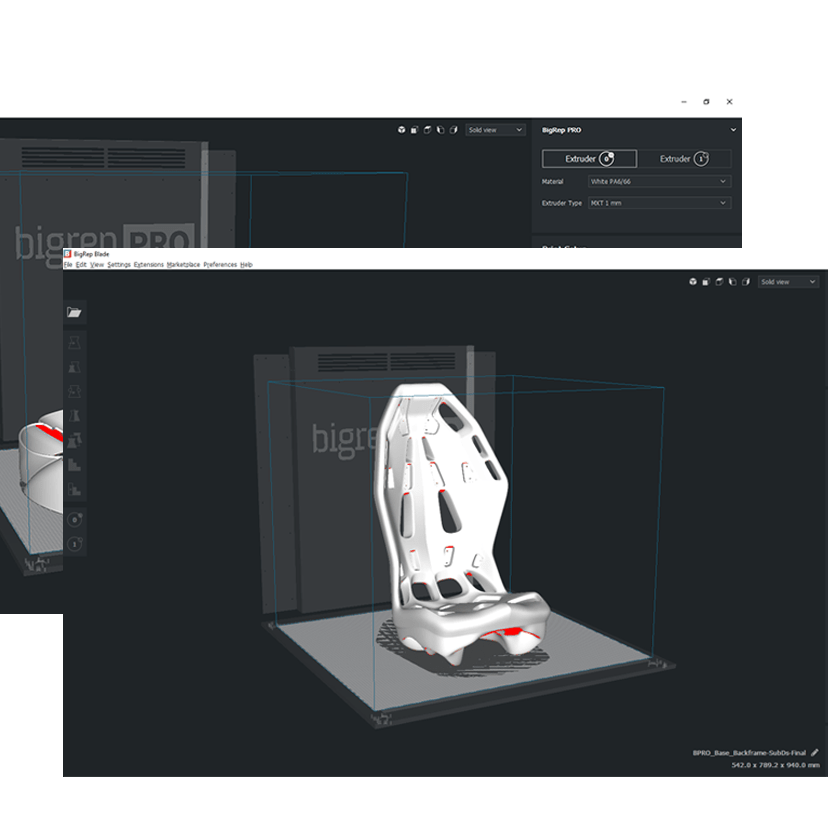

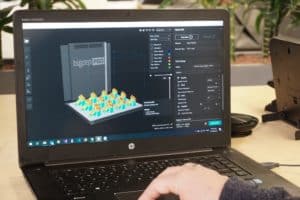

Intuitive 3D-Drucksoftware

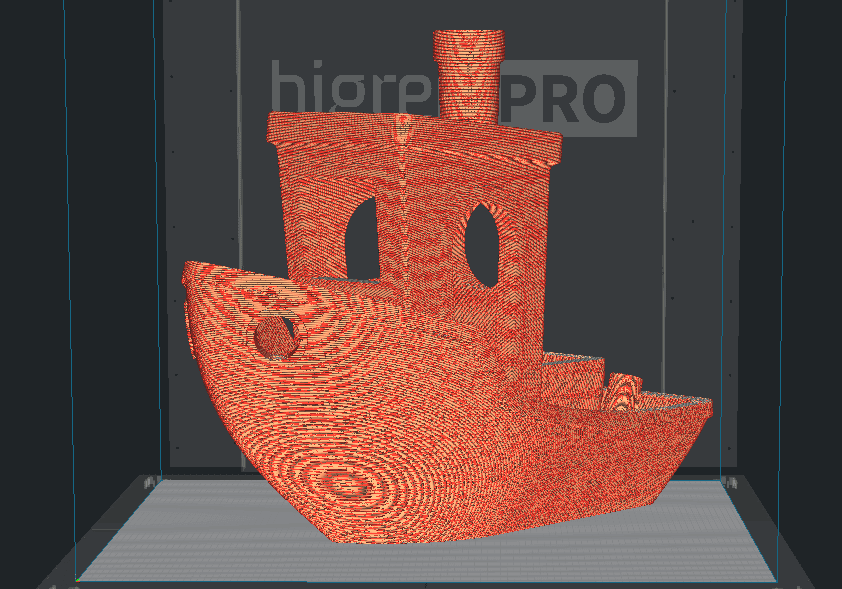

Die einfach zu bedienende, hochmoderne Softwarelösung gibt Studenten die vollständige Kontrolle über den Druckprozess, vom Design bis zur Drucküberwachung: BLADE, FLOW, und CONNECT.

Großformatiger 3D-Druck in verschiedenen akademischen Bereichen

Der natürliche Schnittpunkt zwischen dem STUDIO und der Bildung liegt im gemeinsamen Fokus auf groß angelegten Experimenten, kritischem Denken und Kreativität. Der 3D-Drucker vermittelt praktisches Lernen, indem er ein Testfeld für Experimente, Prototypen, physische Modelle und reale Anwendungen darstellt.

1. Ingenieurwesen

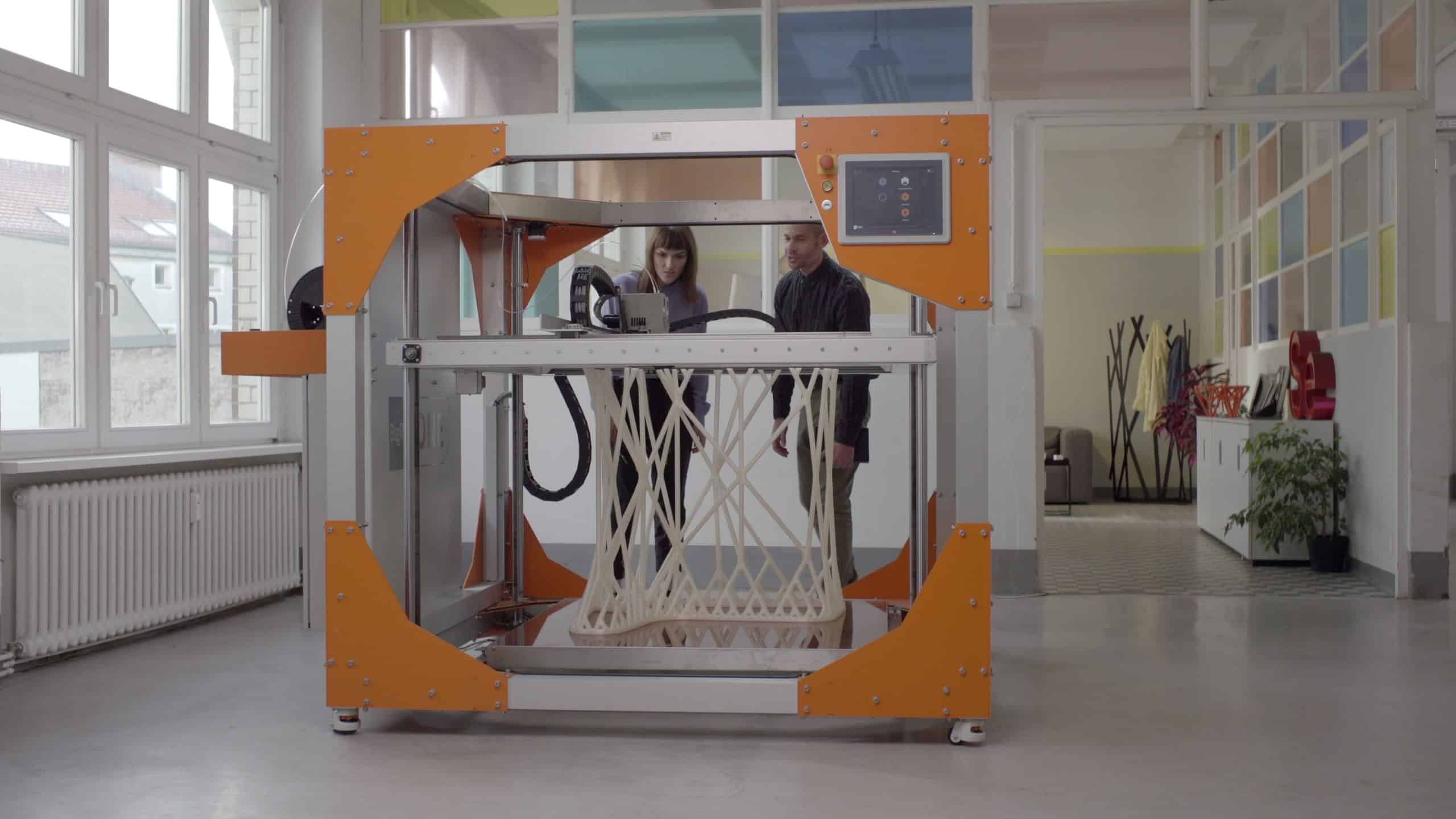

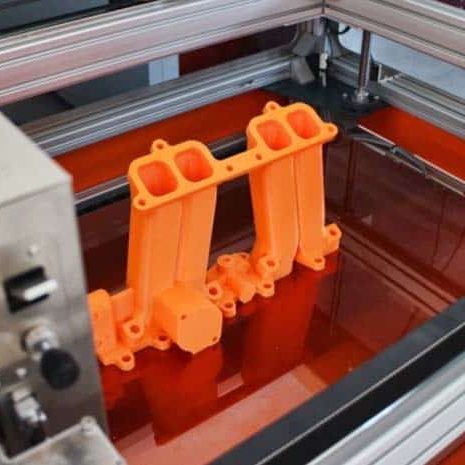

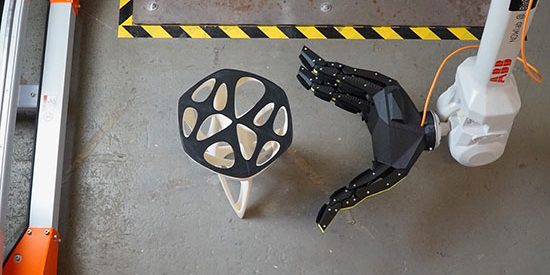

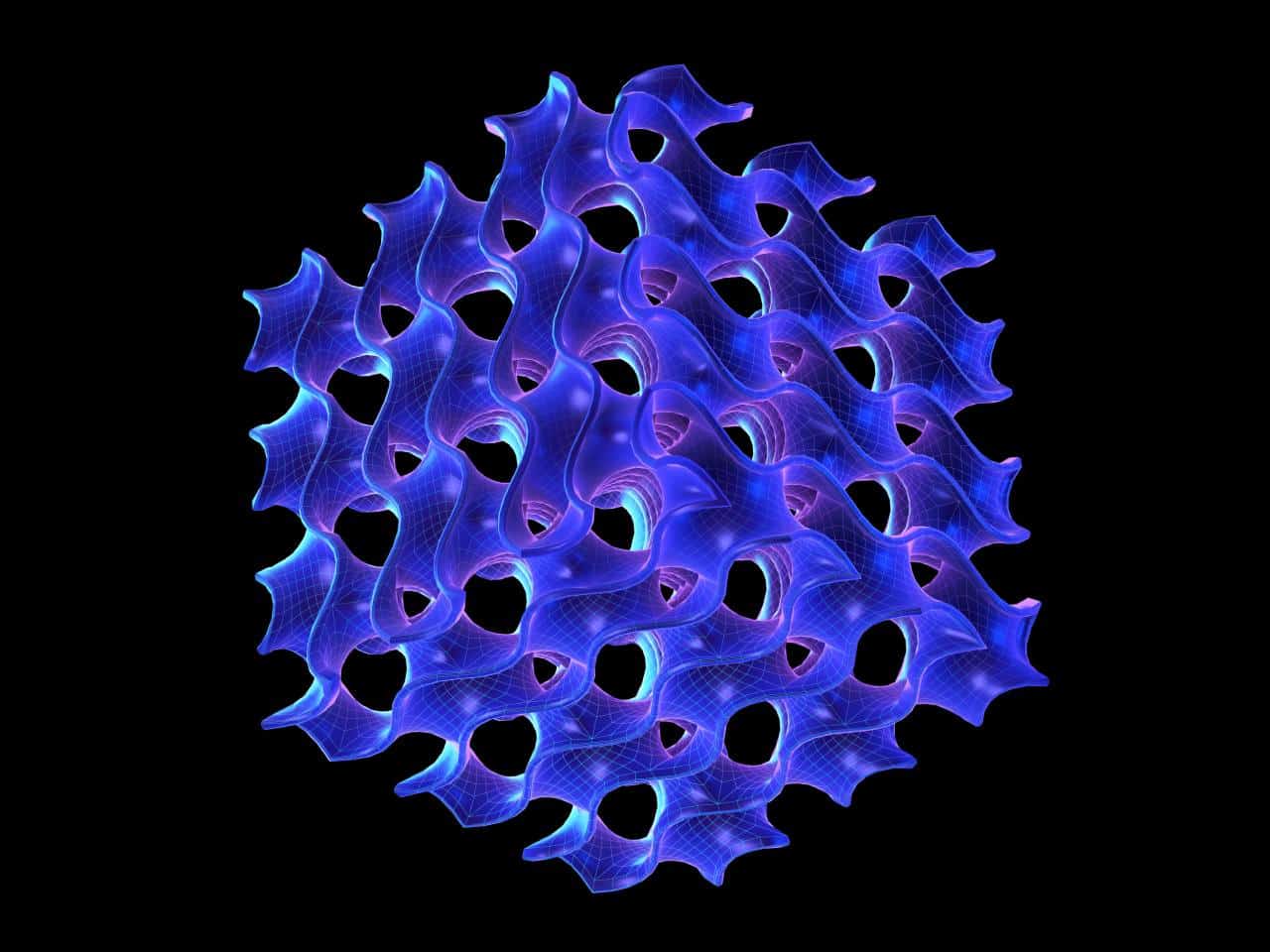

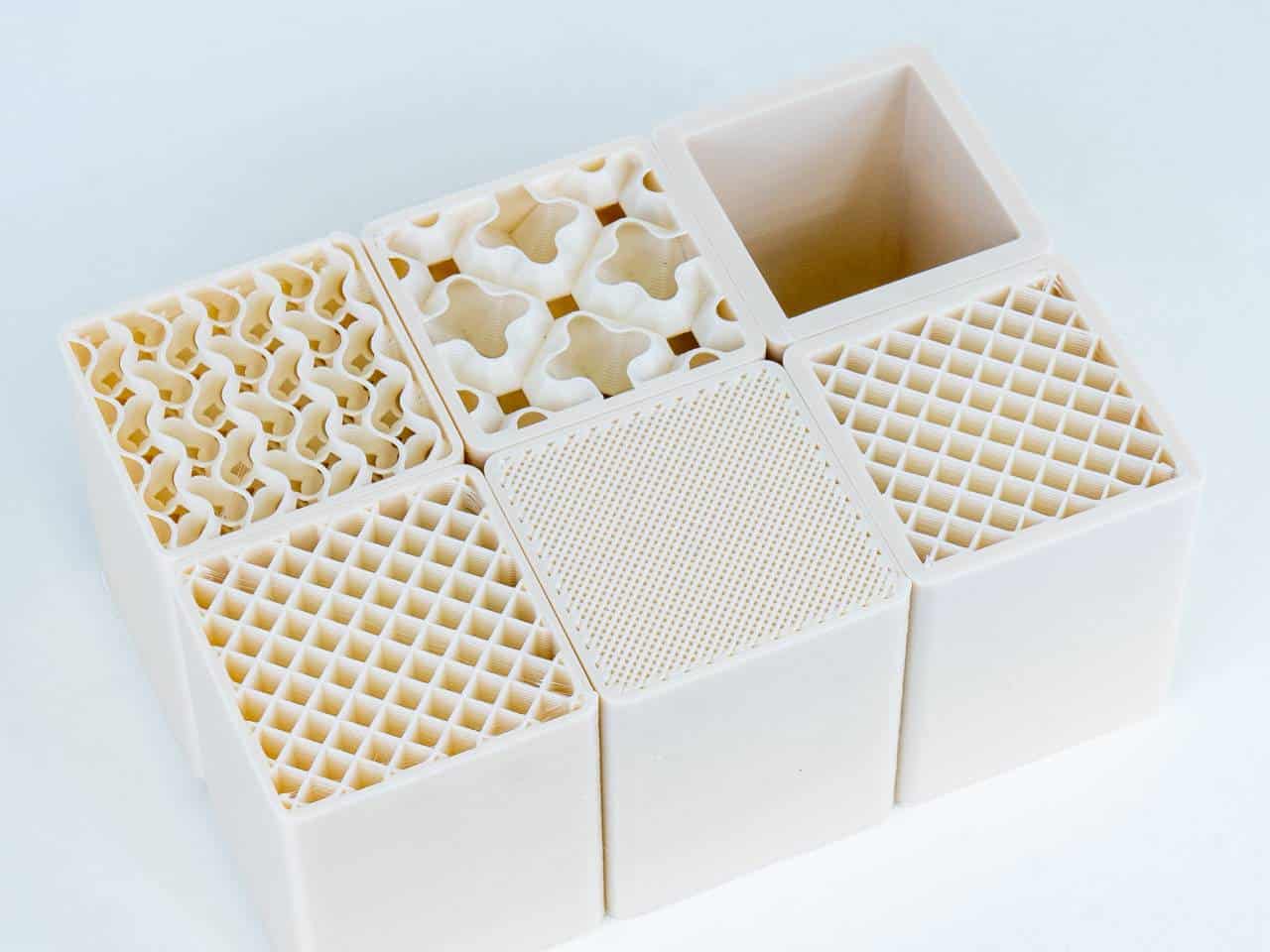

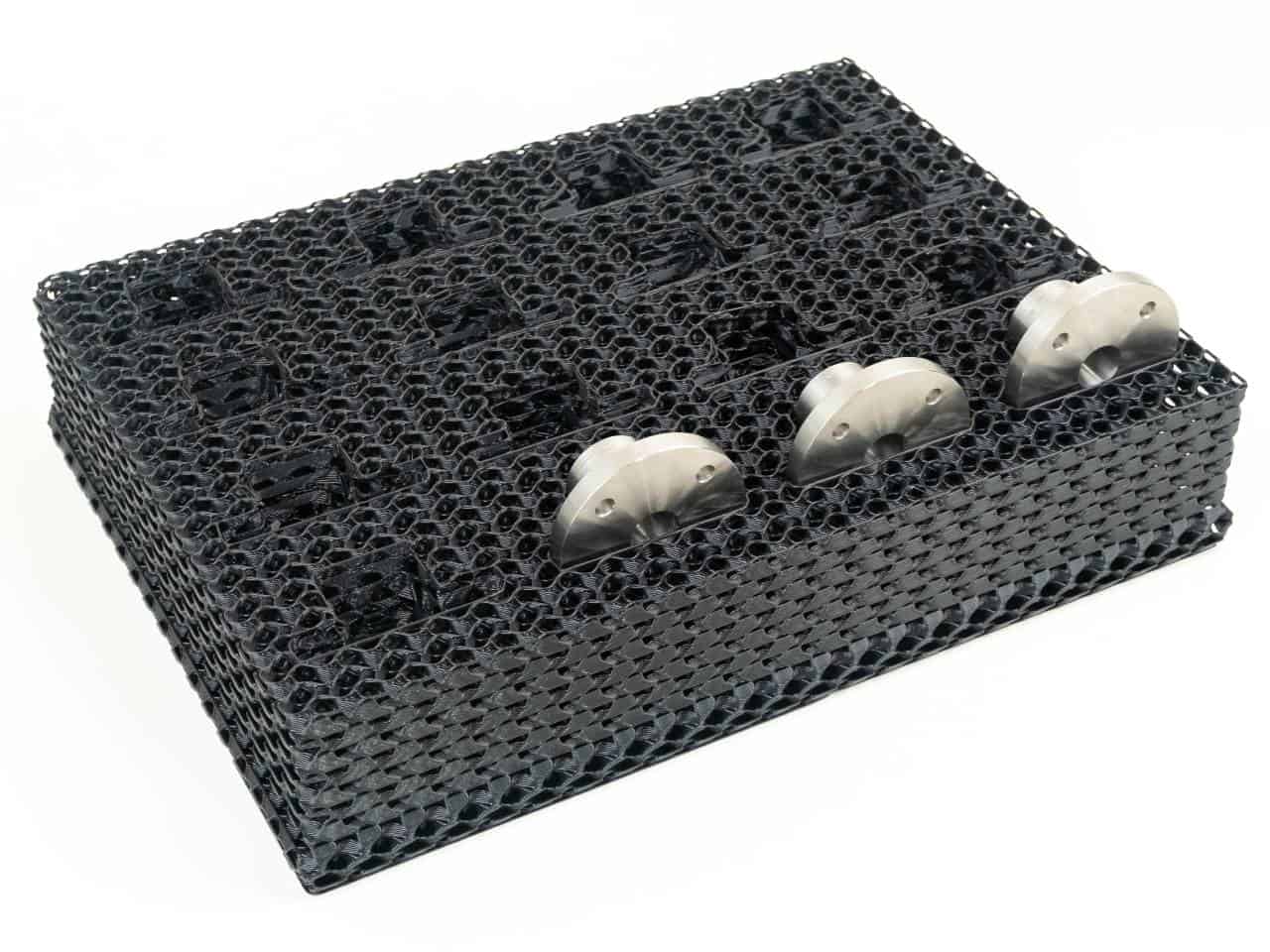

Der größte Vorteil des STUDIO für Studenten der Ingenieurwissenschaften und der fortgeschrittenen Fertigung ist seine Fähigkeit, mühelos große Teile mit komplexen Geometrien zu drucken. Designs, die mit traditionellen Fertigungsmethoden schwierig oder sogar unmöglich zu realisieren wären, sind für den 3D-Drucker eine Selbstverständlichkeit.

Studenten der Ingenieurwissenschaften können ihre Ideen schnell testen, iterieren und verfeinern und dank des offenen Materialsystems mit verschiedenen Filamenten experimentieren. Sie erhalten einen Einblick, wie die Materialeigenschaften das Design beeinflussen und wie sich die Herstellungsprozesse auf das Endprodukt auswirken. Dieses erfahrungsbasierte Lernen hilft den Studenten, ein intuitives Verständnis der Materialwissenschaft und der Herstellungsprinzipien zu entwickeln und stattet sie mit wertvollen Fähigkeiten für ihre zukünftige Karriere aus.

Hier finden Sie einige Anwendungsbeispiele von Universitäten, die BigRep 3D-Drucksysteme in ihren Forschungslabors einsetzen.

- Produktionsprozess für Hochleistungsfahrzeuge

Das Eleven-O-Six Racing Team, ein Rennsportteam der Helmut-Schmidt-Universität in Hamburg, nutzt einen BigRep 3D-Drucker, um herauszufinden, was dieser für die Produktion von Hochleistungsfahrzeugen leisten kann.Prof. Dr.-Ing. Jens Wulfsberg, Inhaber des Lehrstuhls für Produktionstechnik (LaFT) und Leiter des Projekts, weist auf einen entscheidenden Vorteil von BigRep hin:

"Der Einsatz eines BigRep 3D-Druckers bietet eine schnelle Lösung, um ein schnelles Auto zu produzieren, denn wir haben kurze Zyklen für die Teileoptimierung. Mit jedem Optimierungszyklus wird das Auto besser und schneller. Das ist eine der direkten Folgen des Einsatzes der Maschine."

- Schneller Prototypenbau

Dr. Mario Oertel und sein Team im Labor für fortgeschrittene Hydrauliktechnik an der Helmut-Schmidt-Universität verändern das Design von Wehranlagen mit BigRep 3D-Drucksystemen.

- Teile für den Endverbraucher

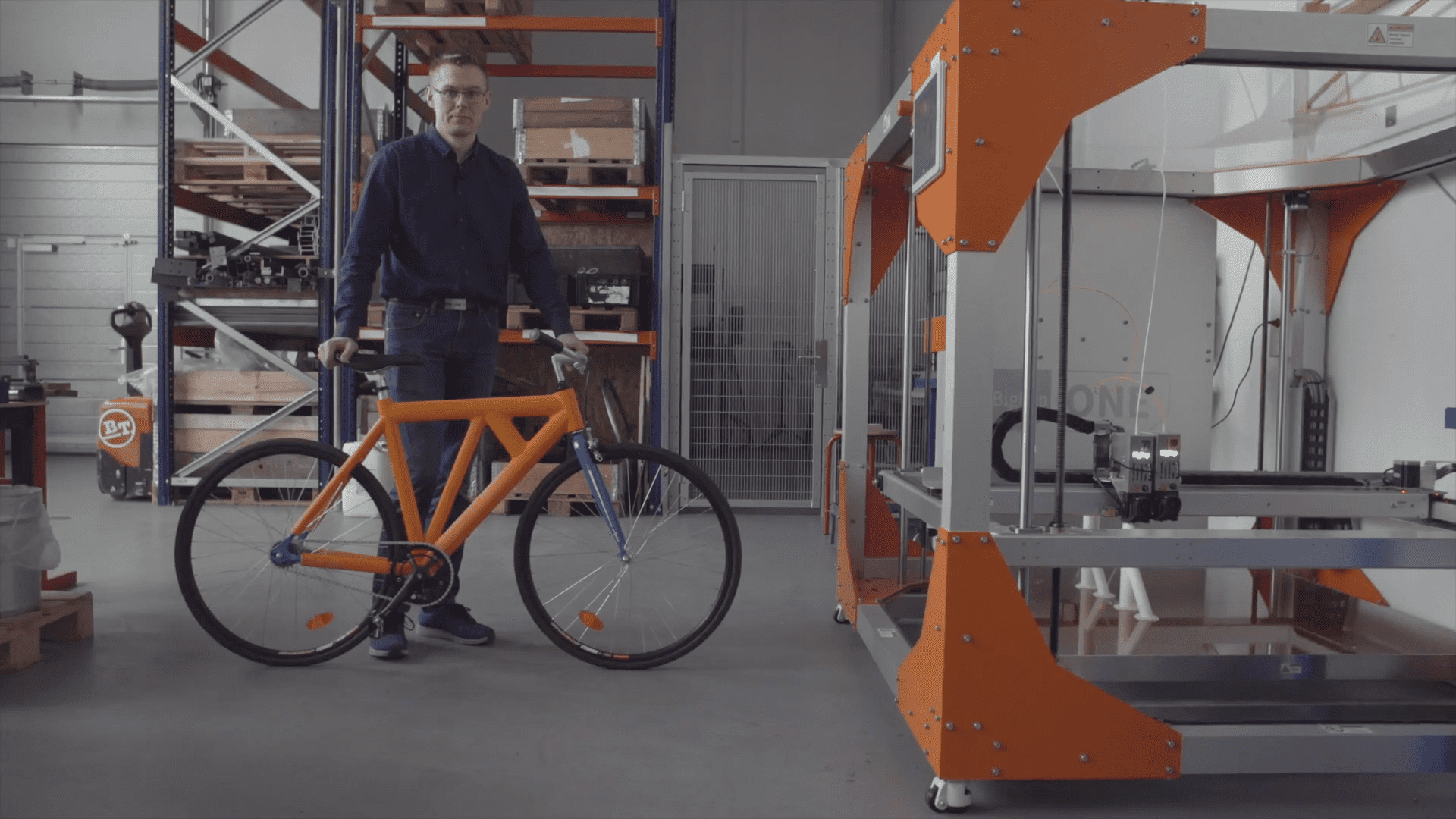

Aalborg Engineers hat einen funktionalen Fahrradrahmen in einem Arbeitsgang 3D-gedruckt.

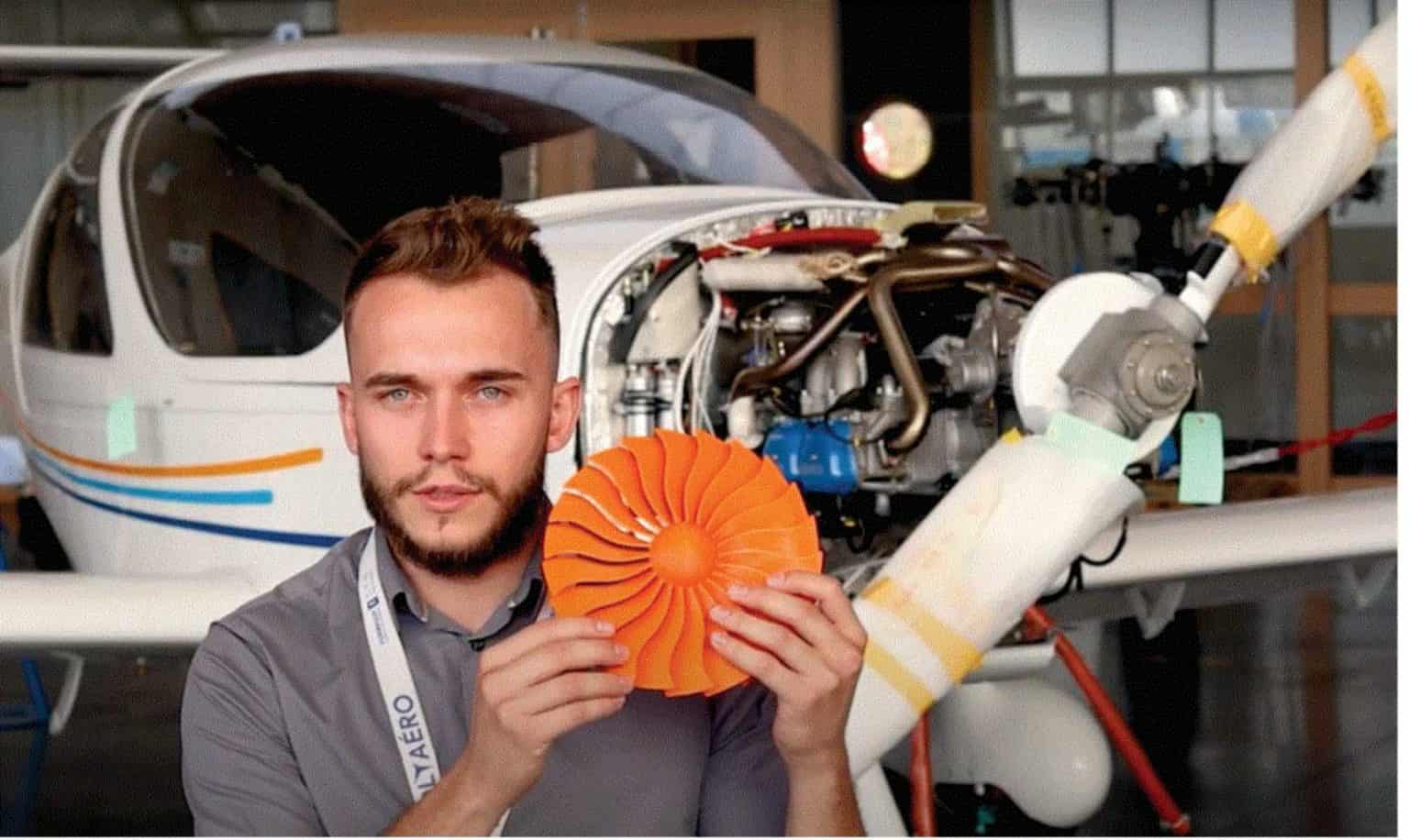

- Aerospace engineering

Die Aix-Marseille Université, eine der größten Universitäten Frankreichs, hat einen einzigartigen akkreditierten Studiengang in Luft- und Raumfahrttechnik mit BigRep 3D-Drucksystemen entwickelt.

2. Wissenschaften

Dank des großen Bauvolumens kann der STUDIO anatomisch genaue Darstellungen für Biologie- und Medizinstudenten erstellen und so eine realistische und immersive Lernerfahrung gewährleisten. Der 3D-Drucker kann bei der Entwicklung medizinischer Geräte eine entscheidende Rolle spielen, denn er ermöglicht es Forschern, Prototypen zu erstellen und innovative Gesundheitslösungen zu testen.

Ein weiterer Bereich, in dem die additive Fertigung einen wichtigen Beitrag leistet, ist die Visualisierung von Konzepten. Über das Gesundheitswesen und die Biologie hinaus unterstützen sie Umweltstudien und die geowissenschaftliche Forschung, indem sie Modelle zur Untersuchung von Ökosystemen, geologischen Formationen und Naturphänomenen erstellen.

Mit dem STUDIO lassen sich problemlos komplexe Komponenten und Prototypen für fortgeschrittene Forschungsprojekte in der Physik erstellen, die auf bestimmte Ziele zugeschnitten sind. Die Studenten können experimentelles Design, Datenerfassung und Analyse erleben. Ob es um die Herstellung von Modellen geht, die durch die Einwirkung natürlicher Kräfte getestet werden, oder um die Entwicklung innovativer Sensoren, die Studenten können die Möglichkeiten des FFF-3D-Drucks nutzen, um die Grenzen der wissenschaftlichen Erforschung und Entdeckung zu erweitern.

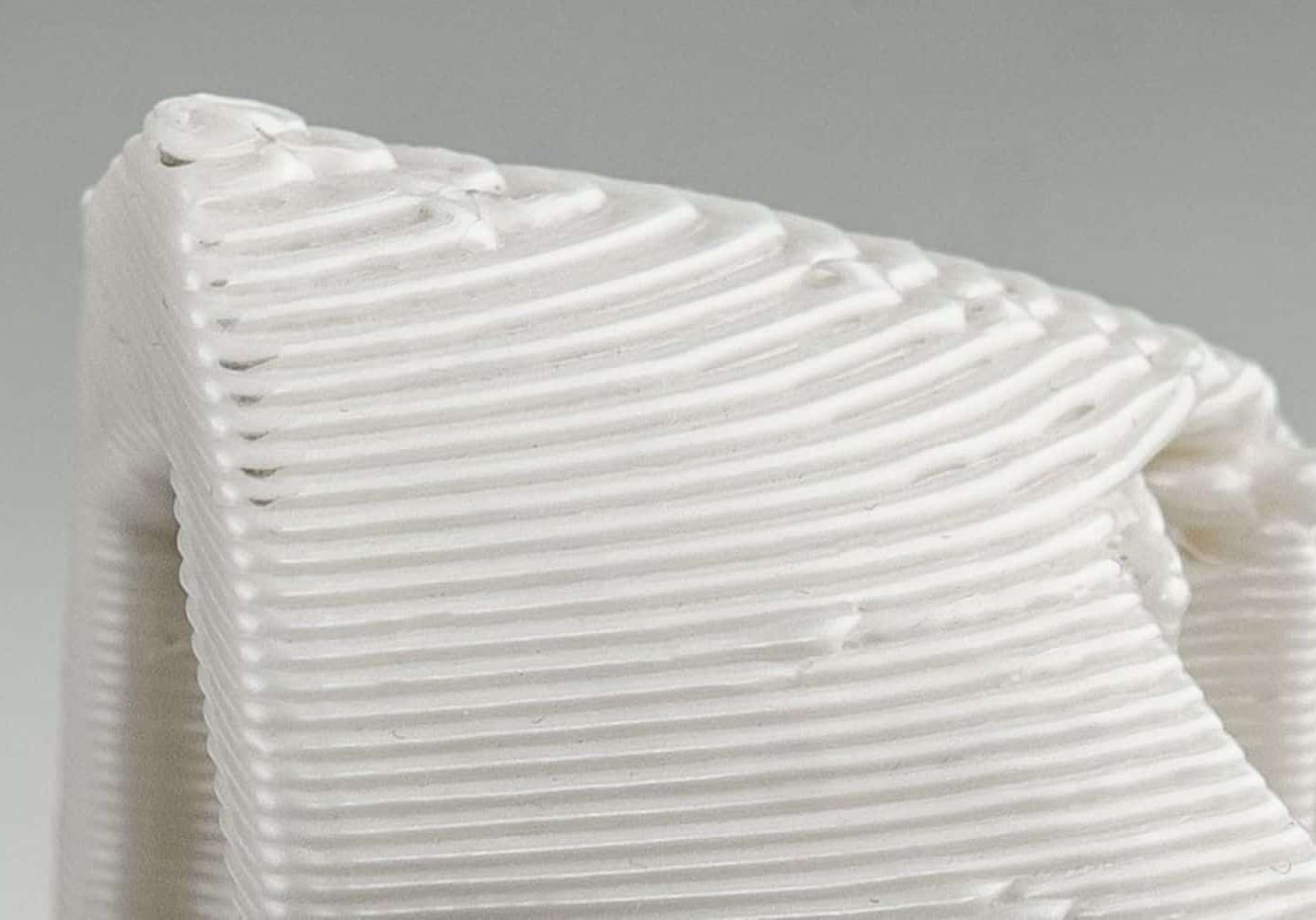

Jörg Alber, Doktorand an der TU Berlin, und Laurin Assfalg, Masterstudent an der TU Berlin, haben ein Rotorblatt einer Windkraftanlage mit dem 3D-Drucker hergestellt und Experimente durchgeführt, um eine alternative Herstellungsmethode zu finden. Indem sie mit dem 3D-Drucker von BigRep Rotorblätter in kleinerem Maßstab herstellten und optimierten, konnten sie mit verschiedenen Füllungen, Formen und Materialien experimentieren und diese unter simulierten realen Bedingungen testen.

Laurin Assfalg:

"Der 3D-Druck war eine überzeugende Option für die Herstellung der Rotorblätter, da er komplexe Formen erzeugen und die Leistung verbessern kann. Wir wollten ein Verfahren entwickeln, das sich auch für große Rotorblätter verwenden lässt."

3. Kunst

Im Kunst- und Designbereich bietet der STUDIO angehenden Künstlern die Freiheit und die praktischen Fähigkeiten, die sie benötigen, um ihren kreativen Visionen Leben einzuhauchen. Die Studenten können neue Techniken erforschen und mit Materialien experimentieren, um die Grenzen der traditionellen Kunstmedien zu überwinden. Einige der Bereiche, in denen die 3D-Drucker den Studenten einen Vorsprung verschaffen, sind Requisiten und Spezialeffekte, bildende Kunst, Skulpturen, Installationen und die Erhaltung von Kunst.

Die hohe Präzision der Maschine hilft den Studenten bei der Erstellung komplizierter Kunstwerke und ermöglicht es ihnen, sich mit digitalen Fertigungstechniken zu befassen und Technologie in Mischkunstprojekte zu integrieren. Welly Fletcher, Assistenzprofessor für Bildhauerei an der Kunstabteilung der University of New Mexico, schlug eine Brücke zur prähistorischen Höhlenkunst mit einer riesigen 3D-gedruckten löwenähnlichen Mischtechnikfigur mit einem BigRep Drucker.

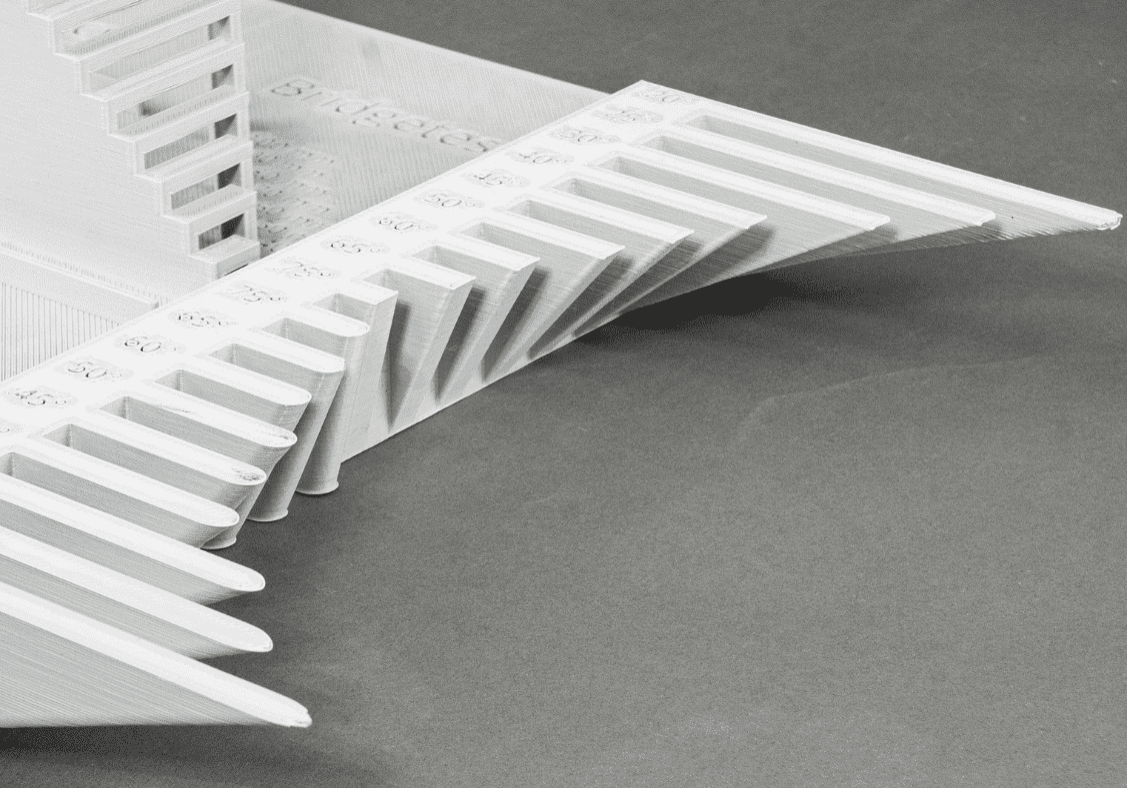

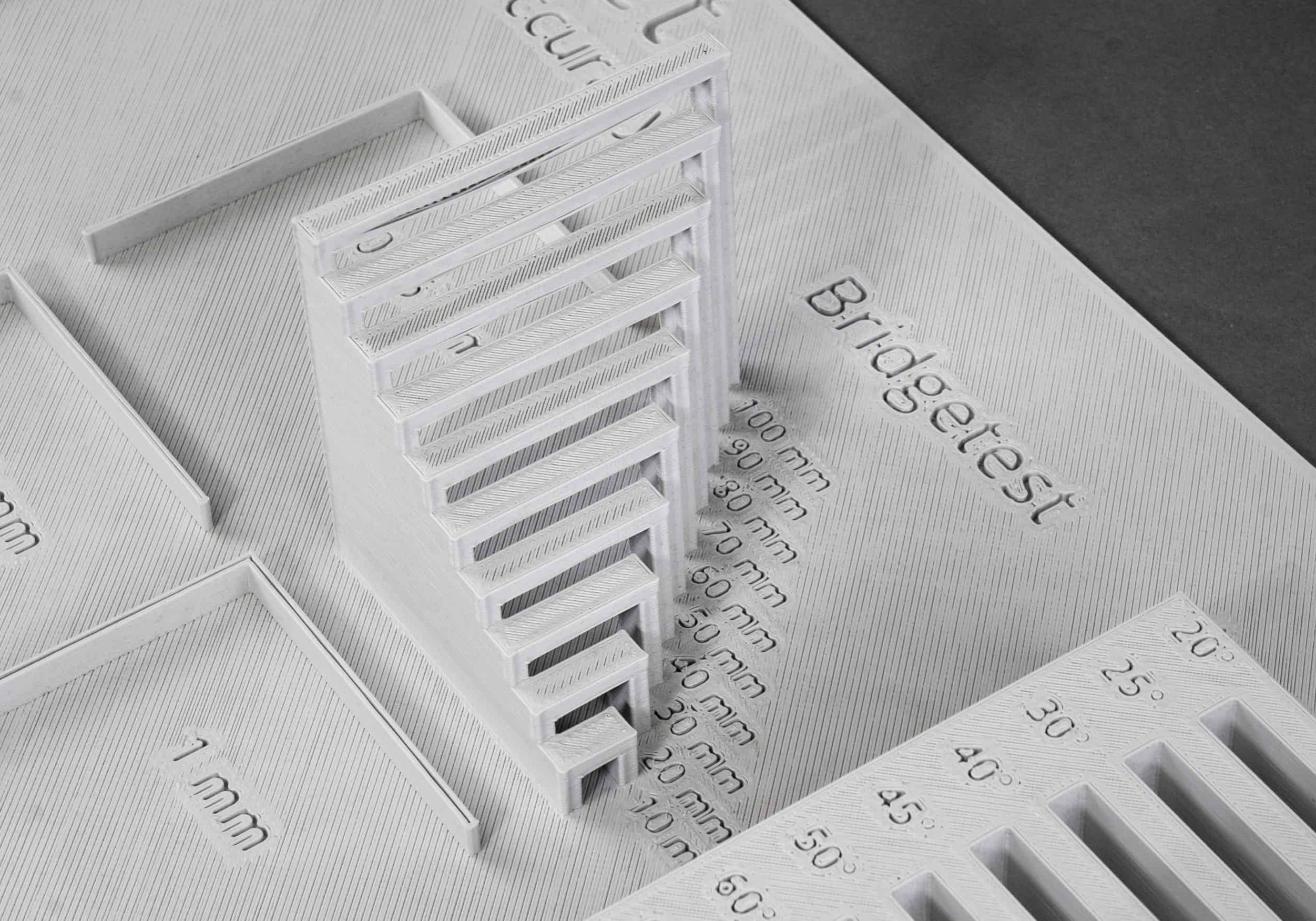

4. Architektur und Bauwesen

Das Studium der Architektur und des Bauwesens an einer Universität mit Zugang zu einem großen FFF-3D-Drucker bietet Studenten die Möglichkeit, ihre Entwürfe maßstabsgerecht zu prototypisieren. Dies hilft bei einer detaillierten Analyse der räumlichen Beziehungen, der strukturellen Integrität und der Designästhetik des Gebäudes. Das physische Modell kann schnell iteriert werden, um die perfekte Lösung für architektonische Herausforderungen zu finden.

Von komplexen architektonischen Merkmalen bis hin zu komplizierten Bauelementen - die Einbindung eines STUDIOs in den Prozess stärkt die interdisziplinäre Zusammenarbeit und Innovation. Architektur- und Baustudenten können gemeinsam an Projekten arbeiten, die architektonische Prinzipien mit technischem Fachwissen kombinieren.

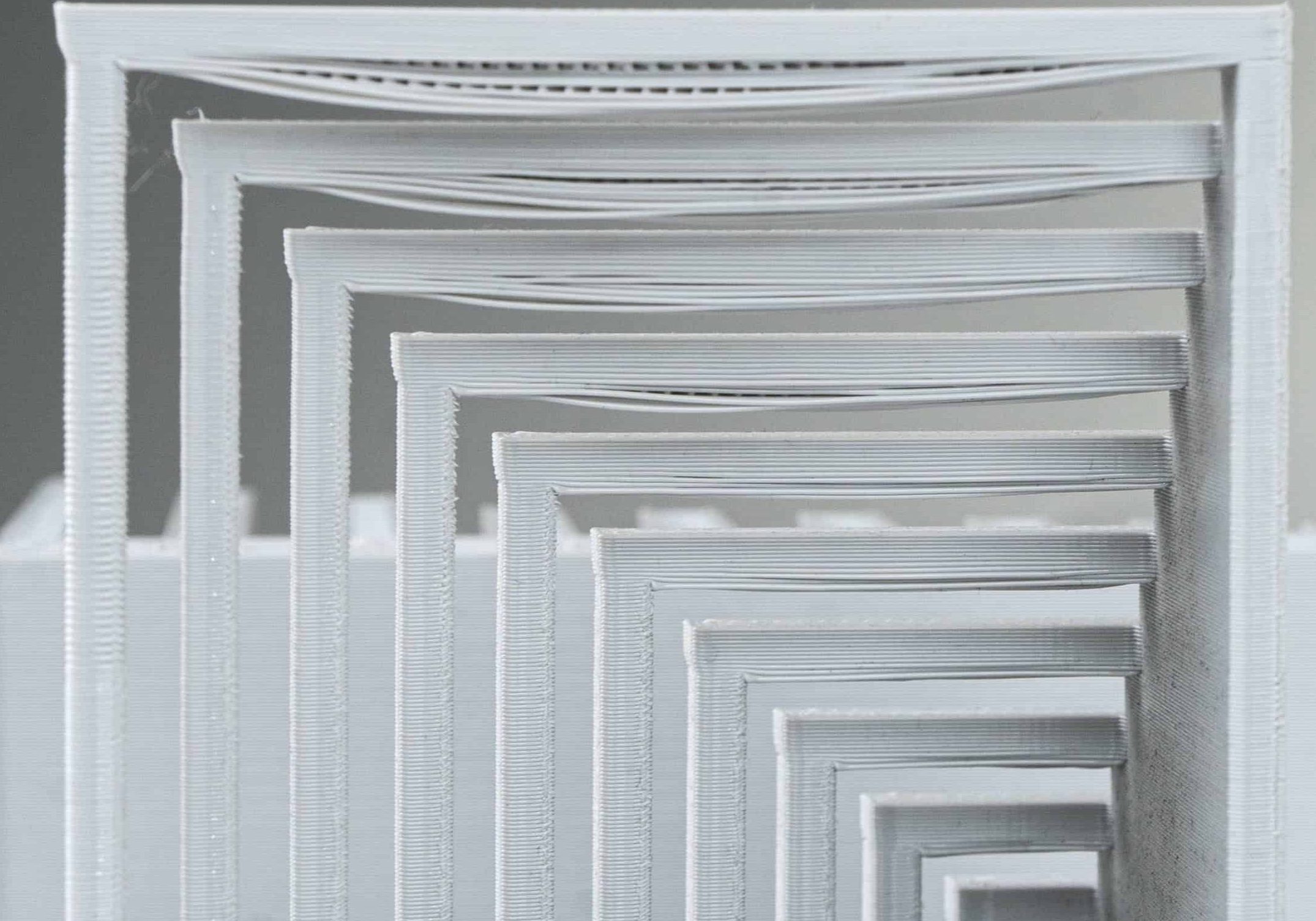

Die aufwendige, zeitgenössische "Ancora Villa", die auf einem BigRep Drucker gedruckt wurde, ist ein komplexer architektonischer Entwurf mit einer fragilen Gesamtstruktur und vielen hochkomplizierten Details.

5. Archäologie und Paläontologie

Der FFF-3D-Druck kann die Zeit zurückdrehen, indem er Lebensformen, die ausgestorben sind, und Artefakte, die beschädigt wurden oder für immer verloren gegangen sind, nachbildet. Die Modelle bieten ein unvergleichliches Erlebnis, denn sie ermöglichen es den Schülern, etwas über die Vergangenheit zu lernen, indem sie sie in den Händen halten. Die Herstellung von Einzelstücken in kleinem oder großem Maßstab ist für den STUDIO ein Kinderspiel und die Studenten können aus einer Vielzahl von Materialien wählen. Nachbearbeitungstechniken wie Bemalen und Umwickeln des Teils sorgen für eine realistischere Darstellung.

CDM STUDIOS in Australien wurde beauftragt, innerhalb kürzester Zeit Skulpturen und Modelle von Dinosauriern und ausgestorbenen Haien zu erstellen. Mit einem BigRep 3D-Drucker waren sie in der Lage, 110 Modelle in nur 9 Monaten präzise nachzubilden.

6. Produktdesign

Der iterative Ansatz des 3D-Drucks ermöglicht es den Studenten, ihre Ideen zu testen und zu verfeinern und so wertvolle Erkenntnisse über Form, Funktion und Herstellbarkeit zu gewinnen. Indem sie den gesamten Designzyklus erleben—von der Konzeptentwicklung bis zum Prototyping - entwickeln die Studenten kritische Problemlösungsfähigkeiten und Design-Thinking-Methoden.

Der STUDIO ermöglicht die Überschneidung von Design, Ingenieurwesen und Materialwissenschaft, indem die Studenten mit anderen Studenten mit unterschiedlichem Hintergrund zusammenarbeiten, um komplexe Designaufgaben zu bewältigen. Durch diesen kollaborativen Ansatz gewinnen die Studenten ein tieferes Verständnis für die vielschichtige Natur des Produktdesigns und entwickeln die Fähigkeit, technische, ästhetische und nutzerzentrierte Überlegungen in ihre Entwürfe zu integrieren.

AM-Technologie der nächsten Generation für Absolventen der nächsten Generation

Der STUDIO bietet eine Lösung, die zu gleichen Teilen zuverlässig und offen für Experimente ist, entwickelt mit modernster Technologie, der Branchenführer vertrauen. Der 3D-Drucker erhöht die Chancen auf erfolgreiche Forschungsergebnisse erheblich, indem er mit einem benutzerfreundlichen, professionellen AM-Ökosystem hochpräzise Teile aus einer breiten Palette von Materialien druckt.

Auf dem heutigen umkämpften Arbeitsmarkt bietet die praktische Erfahrung mit professionellen 3D-Druckern den Studenten einen wertvollen Vorteil, da sie eine greifbare Darstellung ihrer Ideen bietet und den Lernprozess verbessert. Bereiten Sie Studenten auf die reale Welt vor und bereiten Sie sie auf eine erfolgreiche Karriere in jedem Bereich vor - und das alles zu einem erschwinglichen Preis und mit unbegrenzten Experimentiermöglichkeiten.

PREMIUM-EFFIZIENZ FÜR ANWENDUNGEN IN DER INDUSTRIE

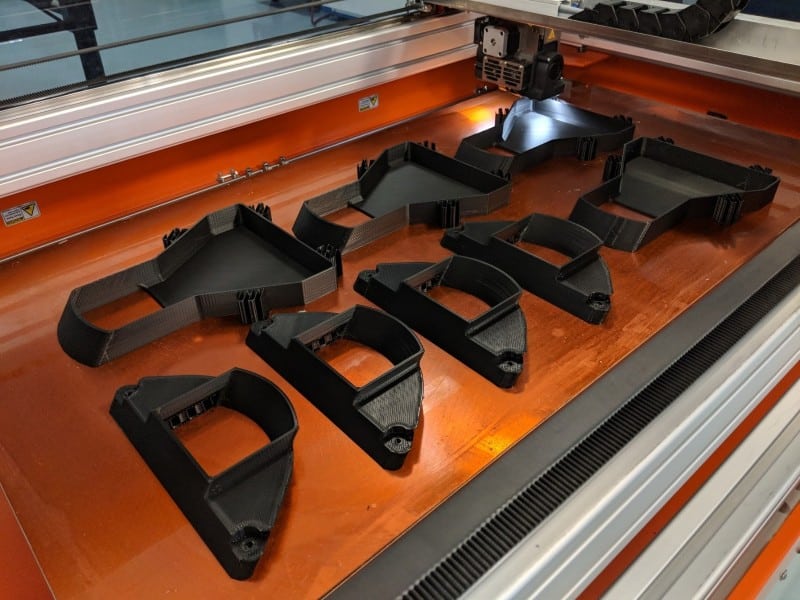

Der industrielle 3D-Drucker STUDIO G2 wurde speziell auf Zuverlässigkeit bei abrasiven und technischen Werkstoffen ausgelegt. Er ist ein langlebiger und kostengünstiger Partner für Ihre Innovationen, da er das gegenwärtig beste Verhältnis zwischen Bauvolumen und Auflösung bei 3D-Druckern bietet. Der STUDIO G2 mit seinem ansprechenden und platzsparenden Gehäuse eignet sich perfekt zur Produktion großformatiger Teile in jeder Arbeitsumgebung – vom Büro bis zur Werkstatt.

PREMIUM-EFFIZIENZ FÜR ANWENDUNGEN IN DER INDUSTRIE

Der industrielle 3D-Drucker STUDIO G2 wurde speziell auf Zuverlässigkeit bei abrasiven und technischen Werkstoffen ausgelegt. Er ist ein langlebiger und kostengünstiger Partner für Ihre Innovationen, da er das gegenwärtig beste Verhältnis zwischen Bauvolumen und Auflösung bei 3D-Druckern bietet. Der STUDIO G2 mit seinem ansprechenden und platzsparenden Gehäuse eignet sich perfekt zur Produktion großformatiger Teile in jeder Arbeitsumgebung – vom Büro bis zur Werkstatt.