Die Herstellung von Gußformen für den Metallguß war lange ein zeitraubender und kostenintensiver Prozess. Mit einem großformatigen 3D-Drucker lässt sich das quasi auf Knopfdruck erledigen. Metso Outotec spart auf diese Weise bis zu 70% an Kosten ein.

Tradition und Moderne

Wenn es um Metallguss geht, dann werden die meisten Menschen an glühende Öfen und rußige, verrauchte Werkhallen denken. Und auch wenn dieses Bild noch immer der Realität entspricht, so umfasst das Gießen metallischer Werkstoffe neben dem reinen Gußvorgang auch eine Vielzahl weiterer Arbeitsschritte. Um diese zu optimieren und zu vereinfachen und gleichzeitig Kosten zu verringern, setzen Unternehmen wie beispielsweise Metso Outotec immer öfter auch auf 3D-Druckverfahren.

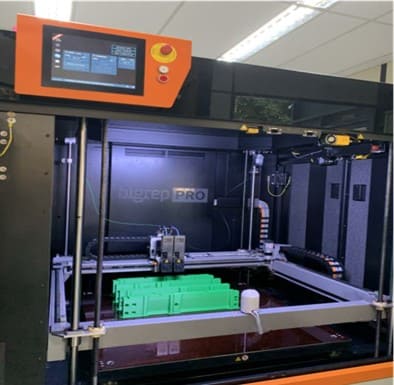

Metso Outotec ist ein weltweit operierender Anbieter von Anlagen, Komplettlösungen und Dienstleistungen in den Bereichen Bergbau und Gesteinsaufbereitung. Bauteile für das Produktportfolio werden unter anderem in fünf firmeneigenen Gießereien gefertigt. In zwei Betriebsstätten kommen Zeit 3D-Drucker von BigRep - vornehmlich zur Fertigung von Gußformen und Kernkästen - zum Einsatz. Die Niederlassung in der Tschechischen Republik besitzt bereits seit einigen Jahren einen BigRep ONE, das brasilianische Werk hatte im Januar dann einen BigRep PRO in Betrieb genommen. Hier ist Patricia Moraes, die seit 2004 im Unternehmen ist, verantwortlich für die Einführung und Optimierung des 3D-Drucks.

3D-Druck ersetzt CNC-Fräsen und macht alles leichter

Vor der Einführung der Drucker wurden die oft komplex geformten Bauteile aus Holz hergestellt. Hierbei werden Rohlinge aus Holzblöcken zusammengefügt und dann mittels CNC-Fräsen in die gewünschte Form gebracht. Dieses Verfahren erfordert nicht nur Beschaffung, Lagerung und Handhabung großer und schwerer Holzstücke, sondern auch die Maschinenprogrammierung durch speziell ausgebildetes Personal. Zudem ist der Prozess sehr zeitraubend, weil die Rohlinge oft verleimt werden müssen und erst nach dem Aushärten des Klebstoffs weiterbearbeitet werden können. Patricia Moraes: „Das dauert alles sehr lange, weil man lange warten muss, bis der Leim getrocknet ist.“

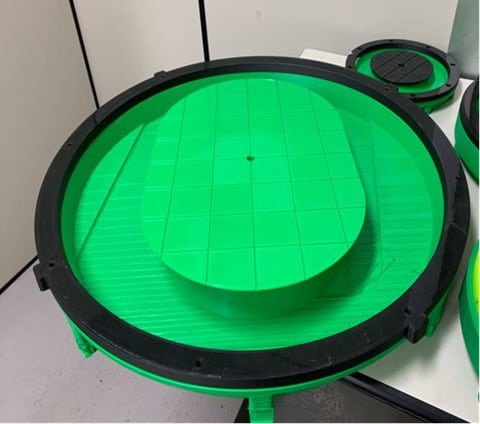

Nun wird ein Großteil der Bauteile wie Kernkästen in den verschiedensten Größen, Losteile, aber auch Formen für das Kernschiessen direkt auf den Maschinen von BigRep gedruckt. Außerdem entstehen hier speziell konstruierte Anbauteile, die auf einfach geformte Grundkörper aufgesetzt werden und damit eine große Flexibilität bei der Herstellung einer Vielzahl von Gussformen ermöglichen. Wichtig ist hier auch die enge Vernetzung von CNC-Fertigung und 3D-Druck. Sehr große Grundkörper, die durch die Ergänzung mit gedruckten Losteilen vielseitig verwendbar sind werden weiterhin gefräst, während kleinere Teile meist komplett gedruckt werden.

Schneller, leichter, und flexibler

Einer der wichtigsten Vorzüge des neuen Verfahrens – der deutlich schnellere Herstellungsprozess - liegt laut Patricia Moraes auf der Hand: „Man kann sagen, der Drucker arbeitet in drei Schichten. […] Ich starte heute den Druckvorgang, und schon morgen habe ich das neue Bauteil zur Verfügung.“ Das beschleunigt nicht nur die Produktion, sondern ermöglicht auch deutlich kürzere Iterationszyklen. Anpassungen an den Gussformen und Kernkästen können so auch kurzfristig vorgenommen und Änderungswünsche einfach umgesetzt werden.

Zudem sind die Bauteile leichter und damit einfacher zu handhaben. Und auch die Beschaffung und Lagerung des Rohmaterials ist stark vereinfacht, weil für viele Teile kein Holz mehr gekauft, sondern nur das entsprechende Filament bestellt werden muss. Metso Outotec macht sich auch die Möglichkeit zunutze, verschiedene Materialien auf derselben Maschine einzusetzen. So können Oberflächen, die im Einsatz stark beansprucht werden mit höherfesten Materialien wie Pro-HT gedruckt werden, während die darunter liegenden Strukturen aus kostengünstigem PLA bestehen. Mit Hilfe der von BigRep kostenlos bereitgestellten Softwarelösung BLADE lassen sich auch die inneren Strukturen des Objekts anpassen. Strukturen, die höhere Kräfte aufnehmen müssen werden dementsprechend massiver gedruckt, während an anderen Stellen material- und damit auch gewichtssparend gearbeitet werden kann.

Kurze Lernphase und wichtige Erkenntnisse

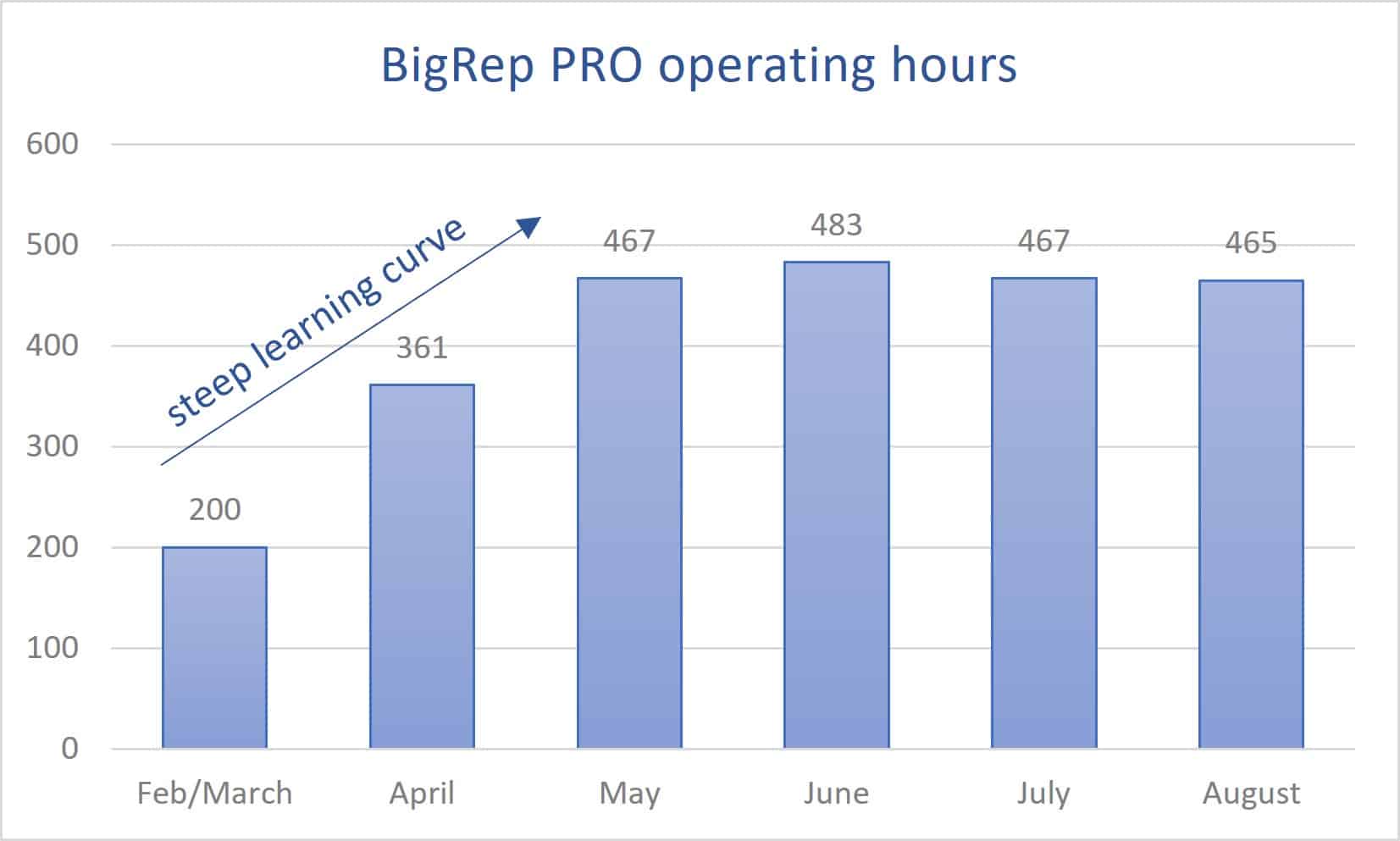

Nach über 70 auf dem neuen BigRep PRO gedruckten Bauteilen zieht Patricia Moraes ein deutlich positives Fazit. „Die Lernkurve war sehr kurz. […] Nach nur drei Monaten der Einarbeitung haben wir eine Maschineneffizienz von 80% erreicht.“ Erkenntnisse aus dieser Lernphase führten auch schnell zu weiteren Prozessoptimierungen. So stellte sich heraus, dass auch mit größerer Druckdüse und Schichtdicke qualitativ hochwertige Oberflächen erzeugt werden konnten, sodass die Bauteile ohne oder mit nur geringer Nachbearbeitung sofort einsetzbar waren. Auf diese Weise konnten die Druckzeiten fast halbiert und die Masse produzierter Bauteile verdoppelt werden. Je nach Bauteil zeigt die von Metso Outotec durchgeführte Auswertung nach sieben Monaten Kosteneinsparungen im Vergleich zum vorherigen, traditionellen Prozess von 55% bis 70%.

Die guten Erfahrungen, die Metso Outotec mit den Druckern von BigRep in der Fertigung gemacht hat, fördern auch die Kreativität der Mitarbeiter. Gefragt, ob sie die 3D-Drucker auch an anderer Stelle einsetzen werden, sagt Patricia Moraes: „Wir sehen hier viele weitere Einsatzmöglichkeiten, wie beispielsweise Lehren und Vorrichtungen, aber auch Ersatzteile. […] Gerade für älteres Equipment muss man Ersatzteile oft importieren. Aufgrund der hohen Genauigkeit und den passenden Materialien gibt es hier viele Möglichkeiten.“

Bei Metso Outotec ist man mit der Einführung der 3D-Drucker höchst zufrieden. Sehr gute Qualität der Maschinen und Produkte und insbesondere die Vielseitigkeit und Flexibilität sowohl des BigRep ONE als auch des PRO machen die Geräte zu einer lohnenden Anschaffung. Hier spielt einerseits die große Vielfalt der von BigRep erhältlichen Materialien eine wichtige Rolle, aber auch die gute Unterstützung durch BigRep trägt laut Patricia Moraes stark zur erfolgreichen Umsetzung dieser Modernisierungsmaßnahme bei: „In BigRep haben wir einen sehr guten Partner!“