Magirus nutzt den großformatigen 3D-Druck für das Prototyping und die Produktion von Löschfahrzeugen

Hinter jeder Feuerwehr, die zu Notfällen und Bränden ausrückt, steht ein Löschfahrzeug, und hinter jedem Löschfahrzeug steht ein Team von Ingenieuren, die hart daran arbeiten, die sichersten und leistungsfähigsten Fahrzeuge und Funktionen zu liefern. Und genau hier kommt Magirus ins Spiel. Das in Deutschland ansässige Unternehmen wurde 1864 von dem Feuerwehrmann Conrad Dietrich Magirus mit dem Ziel gegründet, Pionierarbeit bei der Entwicklung modernster Feuerwehrfahrzeuge und -produkte zu leisten. Heute, mehr als 150 Jahre später, hilft der großformatige 3D-Druck dem Unternehmen, diese Mission fortzusetzen und Lösungen für die Brandbekämpfung in die Zukunft zu bringen.

3D-Druck in großem Maßstab läutet neue Ära für Prototypenbau von Löschfahrzeugen ein

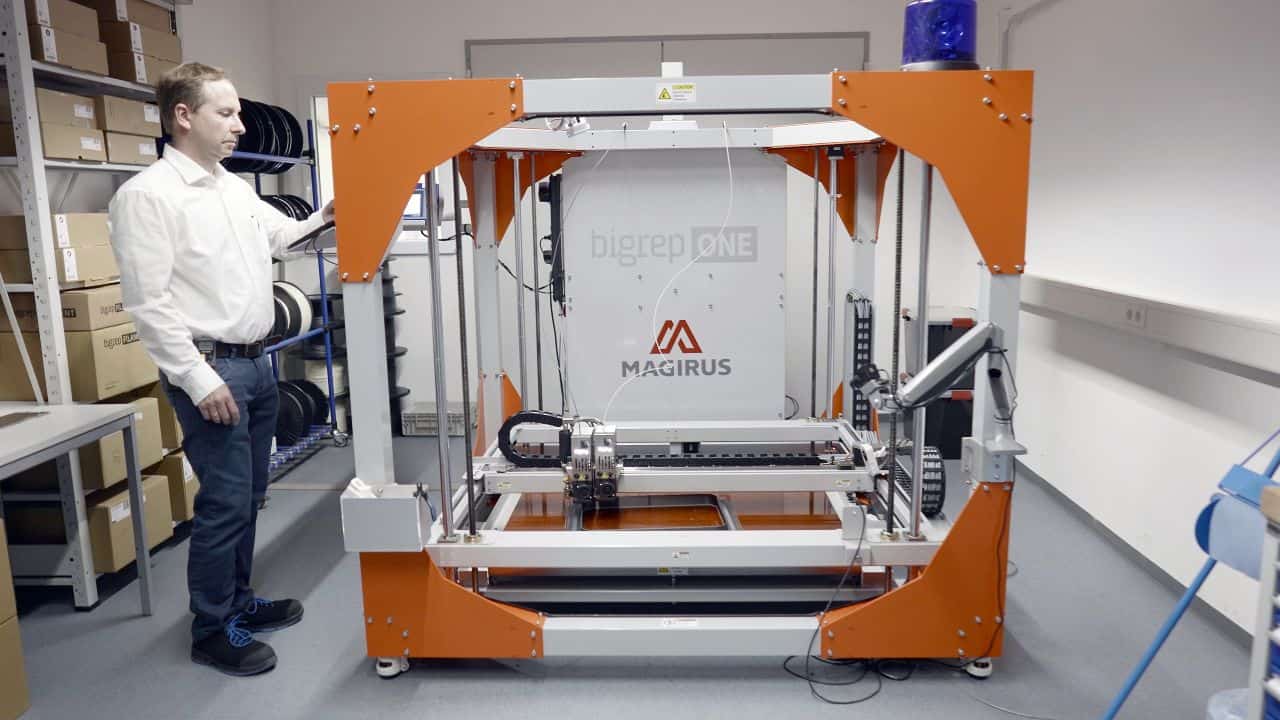

Der 3D-Druck ist für Magirus nicht ganz neu. Das Unternehmen, das eine breite Palette von Feuerwehrausrüstungen anbietet (u. a. Feuerwehren-, Tanklöschfahrzeuge und Drehleitern), nutzt die Technologie seit 2015, um sein Prototyping und seine Produktentwicklung zu verbessern. Wie die meisten Anwender von 3D-Druckern arbeitete auch Magirus zunächst mit externen 3D-Druckdienstleistern zusammen. Als jedoch 2018 die Nachfrage nach großformatigen Prototypen stieg, beschloss das Unternehmen, in einen eigenen 3D-Drucker, den BigRep ONE, zu investieren.

Seitdem ist der 3D-Druck ein fester Bestandteil des Prototyping- und Produktentwicklungs-Workflows von Magirus geworden, insbesondere für die Herstellung von ästhetischen und ergonomischen Bauteilen mit einer Länge von mehr als 300 mm. Der Chefingenieur für Prototyping bei Magirus, Jens Krämer, und sein Team verwenden den BigRep ONE für den 3D-Druck von Funktionsprototypen, die auf LKWs montiert und getestet werden können, um das Design zu validieren, bevor mit der Werkzeugherstellung und Produktion begonnen wird.

"Vor dem 3D-Druck war die Herstellung von Prototypen sehr teuer", erklärt Krämer. Sein Team war auf Handlaminierung und Fräsverfahren angewiesen - beides zeit- und kostenaufwändige Verfahren zur Herstellung von Prototypen, bevor die endgültigen Werkzeuge hergestellt werden konnten.

Durch die Einbindung des 3D-Drucks in den Prototyping-Workflow konnte das Magirus-Team nicht nur seine Prototyping-Kosten drastisch senken (von fast hunderttausend Euro auf nur noch ein paar tausend Euro), sondern auch die Vorlaufzeiten für die Entwicklung von Bauteilen erheblich verkürzen. "Früher dauerte es 3-6 Monate, je nach Größe und Kapazität der Prototypenwerkstatt, jetzt ist es nur noch eine Frage der Druckzeit auf der Maschine, also nur noch ein paar Tage", sagt Krämer.

Die Zeit- und Kosteneinsparungen, die der Prototyping-Abteilung von Magirus durch den 3D-Druck möglich wurden, haben auch eine flexiblere Entwicklung von Komponenten ermöglicht, was dem Unternehmen hilft, die Bedürfnisse seiner Kunden aus der Feuerwehrbranche zu erfüllen. Mit anderen Worten: Der 3D-Druck in großem Maßstab ermöglicht Magirus die schnelle Herstellung und Validierung von Prototypen, was wiederum die Weiterentwicklung und Verbesserung seiner Feuerwehrfahrzeuge und -lösungen auf der Grundlage von Kundenfeedback erlaubt.

Schnelle Reaktion für die Produktion

Während Magirus seinen hauseigenen BigRep ONE 3D-Drucker hauptsächlich für die Herstellung von Prototypen einsetzt, beginnt der Hersteller von Feuerwehrfahrzeugen, die Technologie auch für die Kleinserienproduktion zu nutzen. Das erste 3D-gedruckte End-Use Part des Unternehmens durchläuft derzeit die letzten Phasen der Validierung für den Einsatz in Feuerwehrfahrzeugen.

Bei dem betreffenden Bauteil handelt es sich um einen Fensterrahmen für die Tür der Mannschaftskabine eines Feuerwehrfahrzeugs. Die Mannschaftskabine ist Teil eines Einsatzfahrzeugs und für mindestens neun Mannschaftsmitglieder ausgelegt. Für die Feuerwehrleute ist es wichtig, eine möglichst gute Sicht aus der Kabine zu haben, wenn sie sich dem Feuer bzw. dem Einsatzort nähern. Magirus wurde daher von seinen Kunden gefragt, ob der Einbau eines zusätzlichen Fensters in den Rahmen der Mannschaftskabinentür möglich ist, um die Sicht von innen zu verbessern.

Bei der Entwicklung des Fensters verwendete das Magirus-Team den BigRep ONE, um einen Prototyp des Rahmens zu drucken – ein dem Strukturelement, das die Außenschale der Tür mit der Innenseite verbindet. Die Qualität des Rahmen-Prototyps war schließlich so zufriedenstellend, dass das Team beschloss, auf die traditionelle Herstellung der Rahmen ganz zu verzichten und das Bauteil in 3D zu drucken. Das Serienteil, das etwa 800 x 600 x 150 mm misst, wurde mit einer höheren Auflösung als der ursprüngliche Prototyp 3D-gedruckt und aus einem hochtemperaturbeständigen kohlenstofffaserverstärkten Polymer, HI-TEMP CF, hergestellt.

"Da die Stückzahlen gering sind, haben wir mit der Vorserienproduktion [des Fensterrahmens] begonnen", sagt Harald Fitz, Chefingenieur für Standardfahrzeuge der Feuerwehr bei MAGIRUS. "Ebenfalls Teil unserer Arbeit ist das Testen und Validieren, denn das Bauteil muss stabil sein und den Bedingungen standhalten, unter denen die Feuerwehrleute ihre Fahrzeuge einsetzen. Dies ist derzeit noch nicht abgeschlossen, aber wir sind zuversichtlich, dass der Rahmen allen Tests, die wir durchführen, standhalten wird.“ Der 3D-gedruckte Fensterrahmen wird unter anderem auf Vibrations-, Stoß- und Hitzebeständigkeit getestet.

Durch den Einsatz von 3D-Druck für den Fensterrahmen profitierte Magirus nicht nur von einer schnelleren und kostengünstigeren Prototypenherstellung, sondern konnte diese Vorteile auch auf die Endproduktion übertragen. Vor allem aber hat das Unternehmen einen Weg gefunden, schneller / unmittelbarer auf die Wünsche seiner Kunden einzugehen, die sich auf die Produkte und Systeme des Unternehmens verlassen, um Leben zu retten.

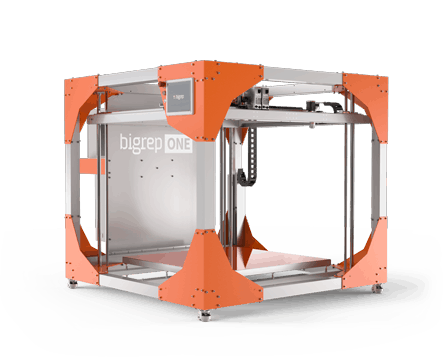

BigRep ONE 3D-Drucker

Entscheidend für den erfolgreichen Einsatz des 3D-Drucks bei Magirus – sowohl für das Prototyping als auch für die Endproduktion – ist der BigRep ONE 3D-Drucker. Beim BigRep ONE handelt es sich um ein vom Berliner Unternehmen BigRep hergestellten großformatigen industriellen 3D-Drucker, von dem weltweit bereits über 400 Systeme im Einsatz sind.

Der Drucker zeichnet sich durch sein riesiges großes (oder enormes) Bauvolumen von insgesamt einem Kubikmeter und seiner Kompatibilität mit verschiedenen Polymerfilamenten aus – darunter PLA, TPU, PETG und HI-TEMP CF, einem kohlenfaserverstärktem Biopolymer in Ingenieurqualität. Im BigRep ONE sind außerdem zwei BigRep Power Extruder mit austauschbaren Düsengrößen integriert, die das Drucken mit zwei unterschiedliche Materialien oder die Verwendung von wasserlöslichen Stützstrukturen ermöglichen.

Für Magirus waren die Größe und die industriellen Fähigkeiten des BigRep ONE ausschlaggebend. Die Maschine eignet sich nicht nur für die Herstellung großformatiger Prototypen, die das Unternehmen für seine Feuerwehrfahrzeuge benötigt, sondern kann auch für die Produktion mehrerer kleinerer Komponenten – wie z. B. des Fensterrahmens – in einer Kleinserie verwendet werden. Die individuell anpassbaren Einstellungen des 3D-Druckers, wie z. B. der Auflösung, ermöglichen dem Unternehmen außerdem die schnelle Herstellung von Prototypen mit einer geringeren Auflösung und die Verbesserung der Druckqualität für End-use parts.

"Wie Sie sich aufgrund der Größe unserer Fahrzeuge vorstellen können, wurden auch die Teile, die wir benötigten, immer größer ", sagt Krämer. "Nach einer abschließenden Bewertung haben wir uns für den Kauf des BigRep ONE entschieden. Feuerwehrfahrzeuge sind das ein idealer Anwendungsfall für den 3D-Druck, da die Menge der produzierten Fahrzeuge groß ist und die hohe Individualisierung als auch die Digitalisierung schnelle Lösungen erfordern."

„Ich bin zuversichtlich, dass wir die Anzahl der mit dem BigRep ONE 3D-Drucker hergestellten Bauteile weiter erhöhen können", fügt Fitz hinzu. „Ausgehend vom Prototyping und dem ersten in Kleinserie gefertigten Teil kann ich mir durchaus vorstellen, dass wir in einzelnen Fällen oder für spezielle Teile komplett auf 3D-Druck umsteigen können.“

Mit anderen Worten: Dies ist erst der Anfang des Einsatzes von 3D-Druck in der Produktion von Magirus. Die 3D-Drucktechnologie hat das Potenzial, immer mehr Möglichkeiten für kundenspezifische Bauteile und Kleinserien für die Herstellung von Feuerwehrfahrzeugen zu bieten. Wer weiß, Vielleicht ist das nächste Magirus Feuerwehrauto, das Sie sehen, auch mit einem 3D-gedruckten Bauteil ausgestattet!

IN DEUTSCHLAND ENTWICKELT – ZUVERLÄSSIGKEIT ZUM ATTRAKTIVEN PREIS

Der BigRep ONE ist ein in Deutschland entwickelter Großformat-3D-Drucker für den Einsatz rund um die Uhr. Bisher wurden über 500 dieser kostengünstigen Systeme installiert, die sich bei Fertigungsunternehmen weltweit als zuverlässig erwiesen haben. Der ONE zeichnet sich durch ein großes Bauvolumen von 1 m³ und eine hohe Arbeitsgeschwindigkeit aus, sodass Sie Ihre Entwürfe zuverlässig in Originalgröße herstellen können.

IN DEUTSCHLAND ENTWICKELT – ZUVERLÄSSIGKEIT ZUM ATTRAKTIVEN PREIS

Der BigRep ONE ist ein in Deutschland entwickelter Großformat-3D-Drucker für den Einsatz rund um die Uhr. Bisher wurden über 500 dieser kostengünstigen Systeme installiert, die sich bei Fertigungsunternehmen weltweit als zuverlässig erwiesen haben. Der ONE zeichnet sich durch ein großes Bauvolumen von 1 m³ und eine hohe Arbeitsgeschwindigkeit aus, sodass Sie Ihre Entwürfe zuverlässig in Originalgröße herstellen können.