„Wir befinden uns mitten in der vierten industriellen Revolution.“

Wenn Sie in irgendeiner Form Berührungspunkte mit der Fertigung haben, dann hören Sie zurzeit ähnliche Aussagen wie diese aus allen Richtungen: „Wir befinden uns im Übergang von einer nicht vernetzten zu einer vernetzten industriellen Welt. Einzelne Maschinen stellen nicht länger abgeschlossene Systeme dar. Die Vernetzung ermöglicht eine Kommunikation zwischen Maschinen untereinander und zwischen Maschinen und Menschen. Einfachen und permanenten Zugriff auf Daten zu haben, stellt eine wichtige Motivation für die Vernetzung von Maschinen dar.“

Gleichzeitig hört man immer mehr über Sicherheitsprobleme und man fragt sich: Warum öffnen im Zuge der Industrie 4.0 immer mehr Industriezweige ihre Maschinen und Systeme, so dass diese mit der Welt da draußen kommunizieren können, sei es mit dem gesamten Internet oder nur mit lokal begrenzten Netzwerken am jeweiligen Standort?

Grundlagen digitaler Maschinen:

3D-Drucker sind grundlegend digitale Maschinen. Anders als herkömmliche Fertigungsmaschinen, die mit zusätzlichen Sensoren ausgestattet werden müssen, damit sie Prozessdaten erfassen können, besitzen 3D-Drucker schon von Beginn an eine große Menge dieser Daten.

Sie kennen ihren derzeitigen Betriebszustand. Sie wissen, in welcher Phase des Druckvorgangs sie sich befinden. Sie wissen über die nächsten Schritte Bescheid, kennen die bevorstehenden Achsenbewegungen und Extrusionen. Sowohl die als G-Code hinterlegten Anweisungen als auch die manuell vom Bediener des 3D-Druckers eingegebenen Befehle werden in Log-Dateien gespeichert. Drucker für den professionellen Einsatz beziehen weitere Daten aus zusätzlichen Sensoren. So übermitteln intelligente Aktoren Informationen über ihre gegenwärtige Position und auch Lastprofile an das Steuerungssystem, und Drucker ermitteln die Temperaturen der gedruckten Teile und des Bauraums. Manche besitzen sogar Webcams.

Diese Daten sind also vorhanden. Sie können für weitaus umfangreichere Anwendungen eingesetzt werden, als lediglich den gegenwärtigen Druckvorgang zu steuern. Sie bieten einen deutlichen Mehrwert nicht nur für Maschinenhersteller, sondern auch für Besitzer von Druckern, für Bediener, Fertigungsplaner, Serviceingenieure und schlussendlich auch für den Fertigungsprozess selbst. Sehen wir uns das etwas genauer an:

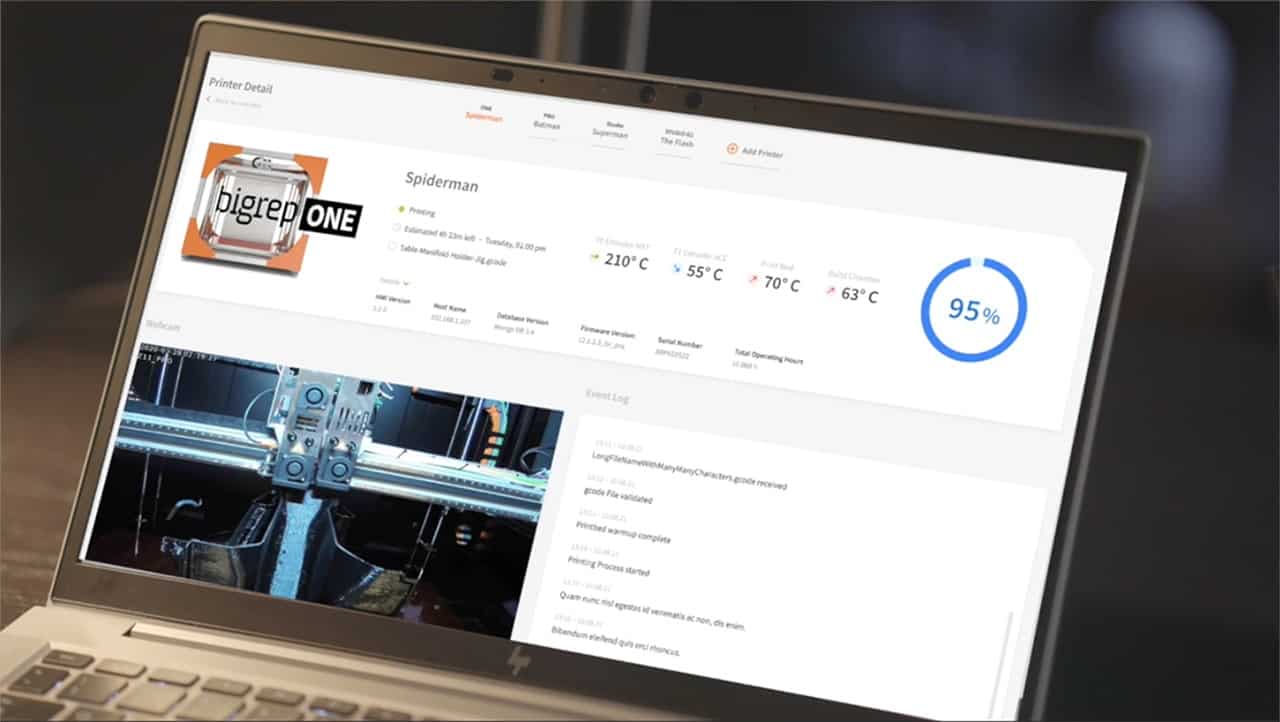

Level 1: Überwachung & Benachrichtigungen

Der erste Vorteil eines vernetzten 3D-Druckers ist die Möglichkeit, ihn zu überwachen. Das Streamen von Daten über entsprechende Schnittstellen ermöglicht es Ihnen, Informationen über den Zustand des Druckers und den Fortschritt des derzeitigen Druckprozesses zu sammeln. Damit wird eine zentrale Visualisierung über all Ihre vernetzten Drucker hinweg möglich.

Das ist nicht nur praktisch, sondern erhöht auch die Effizienz: Sie können sofort sehen, welche Drucker sich derzeit im Leerlauf befinden, welche aufheizen, welche drucken oder pausieren. Sie sehen, bei welchen Druckern Probleme vorliegen und bei welchen nicht. Sie sehen, wie weit der jeweilige Druckvorgang fortgeschritten ist, welche Schicht gerade gedruckt wird, und wie lang der Druck noch dauern wird – besonders wichtig bei großformatigen Drucken.

Abgesehen von der aktiven Überwachung von Maschinen ermöglicht der Live-Zugriff auf die Druckerdaten auch das Absenden von Warnungen und Benachrichtigungen. Wenn Sie sofort benachrichtigt werden, sobald ein Druck unerwartet abbricht, wenn das Filament zu Ende ist oder der gegenwärtige Druck kurz vor dem Abschluss steht, dann erhöht das nicht nur die Effizienz, sondern reduziert auch ungeplante Stillstandszeiten.

Level 2: Maschinenanalyse

Druckerdaten können nicht nur zur Anzeige des derzeitigen Status der Maschine genutzt, sondern auch zentral erfasst werden, um Langzeitanalysen zu ermöglichen. Das Sammeln der Zustandsdaten Ihrer Drucker und die Visualisierung von Druckstatistiken erlaubt einen einfachen Überblick über die zeitliche Entwicklung der Auslastung Ihrer Druckkapazitäten. Solche Aussagen lassen sich natürlich auch über die Menge des verwendeten Filaments oder die Quote erfolgreicher Drucke treffen. Das Wissen über die gegenwärtige Situation und über die Entwicklung bis zu diesem Punkt ist die Basis für die weitere Planung. Ebenso kann auf der Grundlage dieses Wissens eine kontinuierliche Verbesserung in Ihrem Unternehmen angestoßen werden.

Unterschiedliche Datensätze können miteinander kombiniert und analysiert werden, um Muster und Anomalien zu entdecken. Eine Datenbank, die Einstellungen des Slicers, des Extruders und des Druckers ebenso enthält wie Daten von Temperatursensoren und Materialdaten, kann eine hervorragende Grundlage für die Optimierung gedruckter Bauteile darstellen. Hier werden dann alle Daten für die unterschiedlichen Iterationen eines Teils verglichen und Muster zur Verbesserung der Qualität herausgearbeitet.

Wenn alle prozessrelevanten Parameter über den ganzen Druck hinweg aufgezeichnet werden, dann lassen sich diese Daten hervorragend zur Qualitätssicherung einsetzen. Das verschafft Ihnen mehr Informationen und ein höheres Vertrauen in Ihren Prozess als jedes andere Verfahren zur Qualitätsprüfung (und bedenken Sie: bei 3D-gedruckten Teilen sollte man auch die inneren Strukturen überprüfen).

Und nochmal: Das ist kein Hexenwerk. Indem man einfache Algorithmen verwendet, die den Datensatz des letzten Drucks mit dem eines vorhergehenden vergleicht (einem, bei dem das Teil den Spezifikationen entsprach), dann kann Ihnen Ihr Produktionsprozess sofort und voll automatisiert mitteilen, ob das gegenwärtige gedruckte Teil den Vorgaben entspricht, oder ob Abweichungen entdeckt wurden.

Level 3: Vorhersage

Wenn Muster und Anomalien identifiziert wurden und eine ausreichende Menge an Daten zur Verfügung stehen, dann stellt die Vorhersage von Ergebnissen den logischen nächsten Schritt dar. Wenn Sie die Anzeichen optimaler Druckbauteile ebenso kennen wie die Kombination aus Einstellungen, Material etc., dann werden Sie in der Lage sein, die Qualität gedruckter Teile vorherzusagen, ohne Iterationsschritte zu durchlaufen. Schon der erste Druck wird erfolgreich sein.

Und das gilt auch für Druckerkapazitäten. Wenn Sie ausreichende Informationen über die Entwicklung Ihrer Druckerausnutzung besitzen, dann können sie Kapazitäten planen und datenbasierte Entscheidungen treffen. Sie können genau vorhersagen, ob und wann die Anschaffung eines weiteren Druckerd erforderlich ist, und wann er sich amortisiert haben wird. Wartung kann vorhersagbar eingeplant werden, sobald die Anzeichen für einen demnächst erforderlichen Austausch eines Bauteils vorliegen.

Level 4: Smarter 3D-Druck

Am Ende des Prozesses steht die Königsdisziplin: smartes Drucken. Hier werden – basierend auf Sensordaten und Vorhersagen – Anpassungen während des Druckvorgangs vom Drucker selbst vorgenommen. Wenn eine Maschine selbst aus ihren Fehlern der Vergangenheit lernt, dann wird die Technologie vollständig ausgereift sein. Wenn das gesamte Know-How über den Druckvorgang ebenso wie die Fähigkeit zur Interpretation von Daten vollständig vom Menschen auf die Maschine übertragen wurde, dann können sich Benutzer endlich komplett auf die Teile konzentrieren, die sie drucken wollen, und nicht mehr darauf, wie sie gedruckt werden.

Bis dahin muss die Technologie allerdings noch einige Hindernisse überwinden. Aber viele Unternehmen treiben diese Entwicklung mit jeder neuen Maschinen- und Softwaregeneration voran.

Der 3D-Druck ist schon seinem grundsätzlichen Wesen nach der digitalste Fertigungsprozess. Indem diese Technologie immer weiter vernetzt und smarter wird, lassen sich Effizienz, Qualität und auch die Benutzerfreundlichkeit des 3D-Druckens auf eine Weise verbessern, die bei den meisten Fertigungsprozessen undenkbar ist.

INDUSTRIEQUALITÄT TRIFFT KOSTENEFFIZIENZ.

KOMPLEXE TEILE. GANZ GROSS.

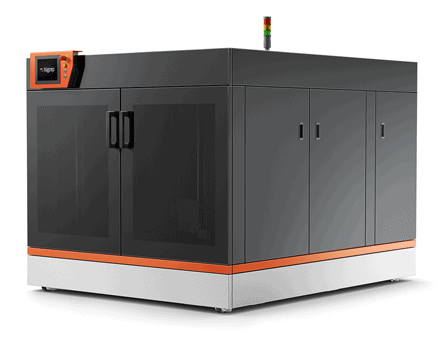

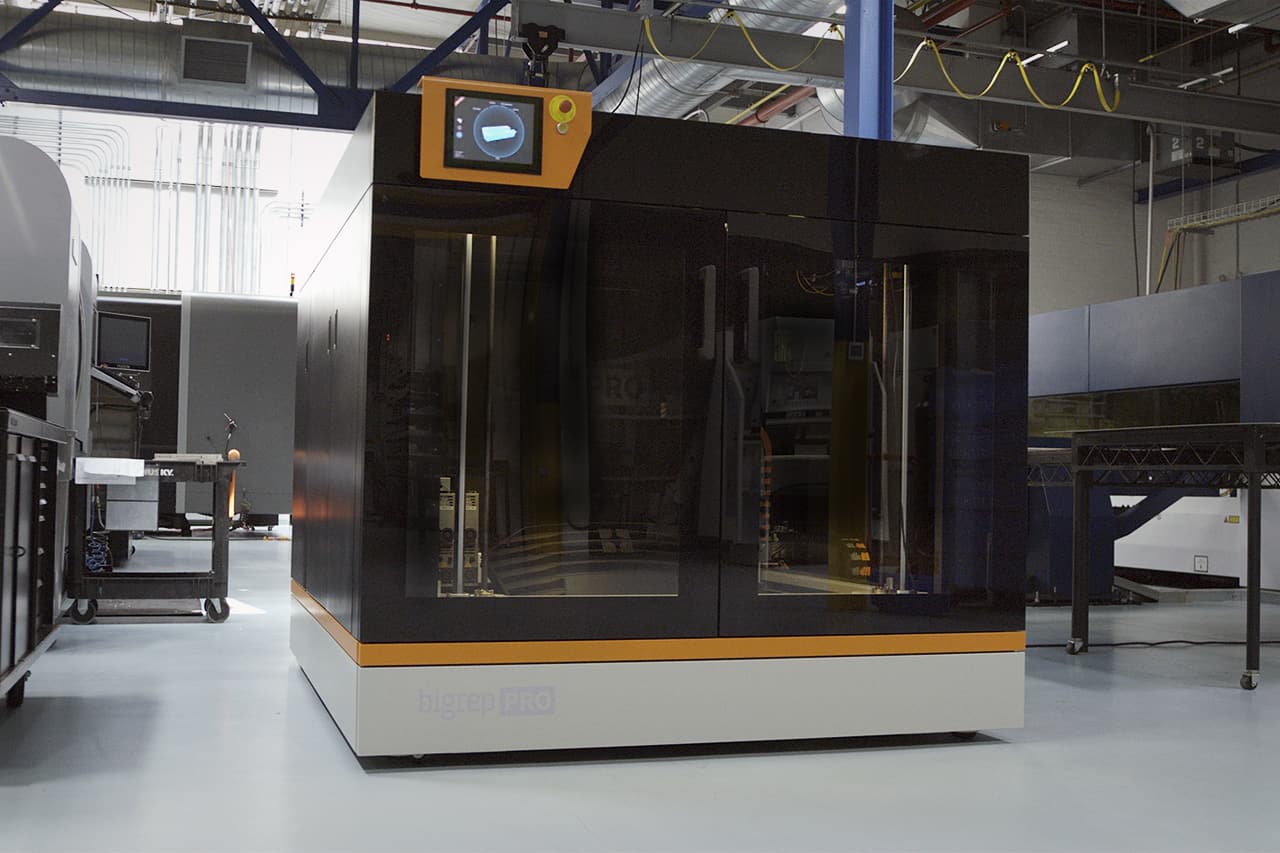

Der BigRep PRO ist ein Großformat-3D-Drucker, der auf hohe Produktivität in der industriellen Fertigung ausgelegt ist. Für Ingenieure und Hersteller bildet der 3D-Drucker eine in hohem Maße skalierbare Lösung, mit dem Teile und Produkte für den Endverbraucher oder Fertigungswerkzeuge aus technischen Hochleistungswerkstoffen effizient hergestellt werden können. Mit einem großzügigen Bauvolumen von 1 m3 trägt dieser schnelle und zuverlässige 3D-Industriedrucker zur Beschleunigung Ihrer Produktion bei.

INDUSTRIEQUALITÄT TRIFFT KOSTENEFFIZIENZ.

KOMPLEXE TEILE. GANZ GROSS.

Der BigRep PRO ist ein Großformat-3D-Drucker, der auf hohe Produktivität in der industriellen Fertigung ausgelegt ist. Für Ingenieure und Hersteller bildet der 3D-Drucker eine in hohem Maße skalierbare Lösung, mit dem Teile und Produkte für den Endverbraucher oder Fertigungswerkzeuge aus technischen Hochleistungswerkstoffen effizient hergestellt werden können. Mit einem großzügigen Bauvolumen von 1 m3 trägt dieser schnelle und zuverlässige 3D-Industriedrucker zur Beschleunigung Ihrer Produktion bei.