Was bringt jemanden dazu, ein Musikinstrument neu zu erfinden, das es schon seit mehreren tausend Jahren gibt?

Für den Produktingenieur und Musiker Oliver Deeg war es Langweile, Neugier, und viel Wissen über die additive Fertigung. Sein Traum? Bassdrums zu bauen, die mit traditionellen Fertigungsmethoden nicht möglich wären. Das Werkzeug seiner Wahl? 3D-Druck im Großformat!

Grenzen überwinden

Oliver Deeg ist ein Mann voller Talent und Leidenschaft, und noch dazu Experte in CAD-Design, 3D-Druck und E-Commerce. Er hat eine klare Vision: Er will die Grenzen von Design und Sound der Bassdrum durch die additive Fertigung überwinden.

Wie die meisten Schlagzeuger träumte er schon immer davon, sein eigenes Schlagzeug zu entwerfen und zu fertigen. Anfangs stellte er mit einem Freund Schlagzeuge aus Holz her, doch mit traditionellen Methoden konnte er sich das Design nie wirklich zu eigen machen.

Bassdrums werden schon immer in sorgfältiger Holzarbeit hergestellt. Im ersten Schritt wird ein hochwertiges Holz, z.B. Ahorn oder Birke, getrocknet, damit es sich nicht verzieht. Hölzerne Dauben werden zu einem Zylinder geformt und verklebt, und bilden so den Kessel der Bassdrum. Die Ränder werden präzise zugeschnitten, um den Kontakt zwischen Trommelfell und Kessel zu optimieren, der ausschlaggebend für den Klang ist. Danach werden Löcher für die Hardware gebohrt, und der Kessel wird geschliffen und poliert. Die Hardware wird montiert, und Trommelfelle aus synthetischem oder tierischem Material werden angebracht. Zum Schluss wird die Trommel mittels der Stimmschrauben auf die gewünschte Tonlage und Resonanz gestimmt. Man benötigt viel handwerkliches Geschick und Liebe zum Detail, um eine Bassdrum in diesem komplexen Prozess herzustellen.

An dem Prozess selbst hat sich wenig geändert, und er lässt kaum Spielraum für das Experimentieren mit Sound und Design. Oliver sah eine Gelegenheit, Drums herzustellen, die diesen Einschränkungen nicht unterworfen waren. Mit seinen 3D-Druckkenntnissen fing er an, kleine Trommeln zu produzieren. Aber es blieb nicht lange bei kleinen Prototypen: der Musiker und Ingenieur wandte sich schnell ambitionierteren Projekten zu.

„Mit dem 3D-Druck gab es für mich zum ersten Mal keine echten Grenzen. Dir kommt eine Idee, und in wenigen Stunden hast Du einen Prototypen in den Händen. Das ist ein echter Traum.“

Große Träume

Der Wendepunkt kam, als Oliver auf der Formnext 2022 BigRep entdeckte. Die Zusammenarbeit mit der Firma trieb seine Vision voran. Die Materialien und großformatigen 3D-Drucker von BigRep halfen ihm, seine Vision zu verwirklichen: eine 24-Zoll Bassdrum mit 6 USPs:

- Konischer Innenkessel für neue, einzigartige Sounds.

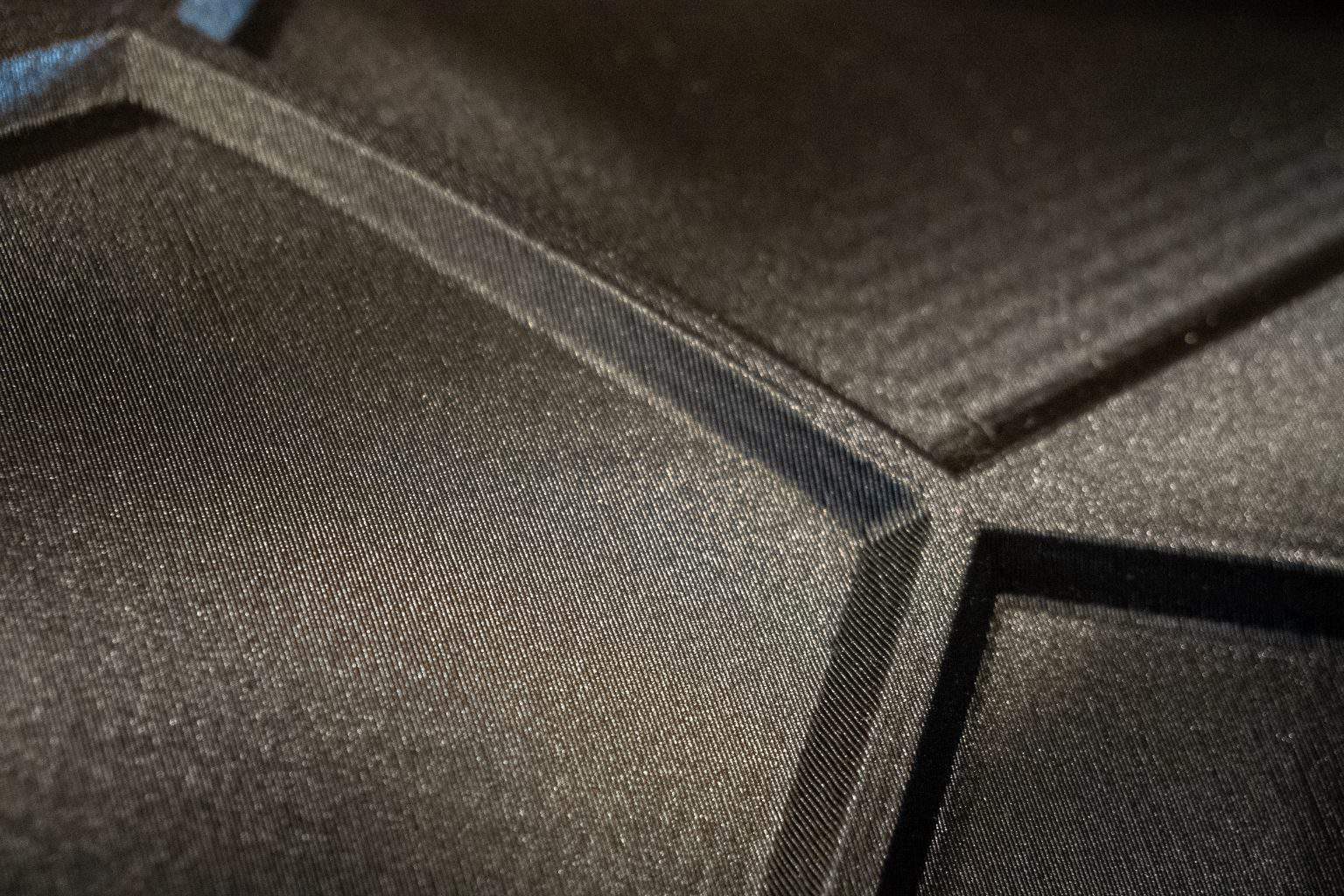

- Kessel im Reliefdesign für Stabilität und ansprechende Optik.

- Klang- und Kabelöffnung als Auslass für den Luftdruck und für das Einführen eines Mikrofons in die Drum.

- Hohle Trommelwand mit Einfüllloch, durch das Granulat, z.B. Sand, oder Wasser eingefüllt werden kann. Wenn die Wand leer ist, wirkt der Sound eher geigenartig, während eine gefüllte Wand niedrigere Frequenzen produziert.

- Speziell entworfene Ringe zur Befestigung des Trommelfells befestigt wird.

- Sound, Passform und Oberfläche durch Experimentieren mit verschiedenen Materialien optimiert.

„Die Zusammenarbeit mit BigRep war ein echter Gamechanger. Die fortschrittliche Technik der 3D-Drucker hat es mir erlaubt, Drums in hervorragender Qualität herzustellen.“

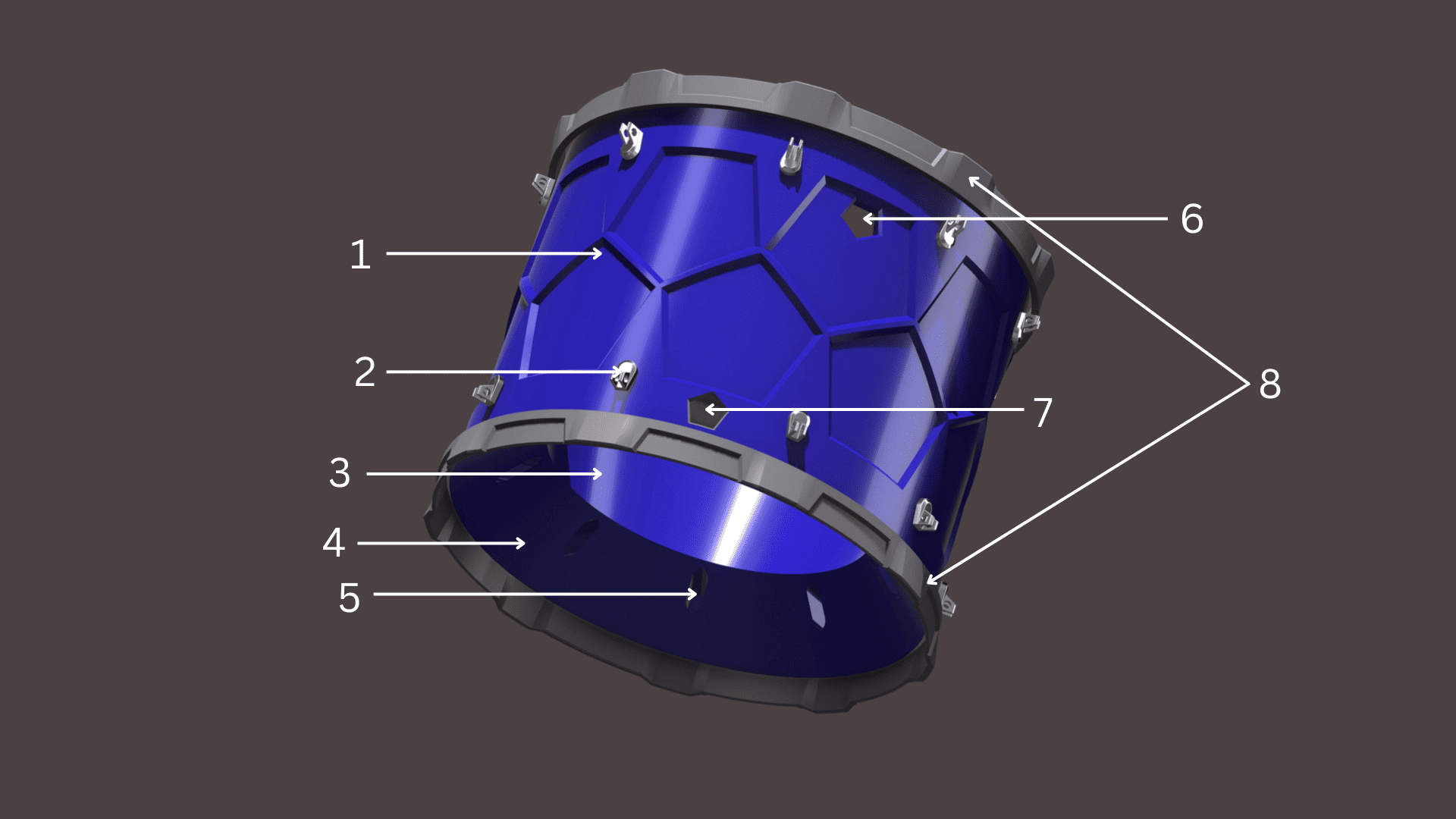

Anatomy of the 3D printed 24-inch bass drum

- Relief design for shell stability and an attractive look.

- Holes for lugs Space for metal lugs for the tuning screws.

- Drum shell drum body

- Conical inner shell Megaphone-shaped shell that produces new sounds.

- Screw Holes Used to secure lugs from the inside.

- Sound and cable opening allows air to escape and can also be used to insert a microphone into the drum.

- Hollow drum wall with filling hole Can be filled with granules, such as sand, or water.

- Rings hold the eardrum to the 3D printed shell. Two pieces were needed.

Oliver's drums embody unconventional acoustic principles. Conical shapes have a sound-enhancing effect; That's why its design consists of two shells with an acoustic gap. This would be impossible with traditional manufacturing methods.

„Meine größten Herausforderungen: das richtige Material zu finden und einen Druck in dieser Größe zu produzieren. Es hat mehrere Tage gedauert, die Drum zu drucken. Nach dem Druck war die Oberfläche tadellos, und benötigte gar keine Nachbearbeitung.“

3D-Druck trifft den richtigen Ton

Kunststofftrommeln sind nicht neu, es gibt sie schon seit geraumer Zeit. Deren Haptik und Klang sind jedoch sehr eigen. Die 3D-gedruckte Bassdrum ist dagegen etwas ganz Besonderes. Oliver war sofort von dem Klang der Drum begeistert. Klang, Design, Material und Konstruktion – sie alle hatten seine Erwartungen erfüllt. Im Studio konnte die Trommel ihre Stärken voll ausspielen. Sie kann klingen wie eine normale Drum, aber sie kann auch, dank konischem Innenkessel, einen völlig eigenen Klang erzeugen,

Es klingt so einfach: 3D-Datei für die Drumteile erstellen, auf „Drucken“ drücken, und dann die Teile produzieren. Doch Oliver wusste, dass es viel komplizierter werden würde. Die Geometrie mag einfach erscheinen, aber sie ist es nicht. Für die Drum benötigte Oliver Expertise und Präzision. Hier half die Zusammenarbeit mit BigRep. Heute ist er fest davon überzeugt, dass die additive Fertigung bei der Produktion von maßgeschneiderten Trommeln in Zukunft eine große Rolle spielen wird.

Als Fan des 3D-Drucks kann er sich gut vorstellen, dass die Technik nicht nur eine neue Ära neuer Musikinstrumente einläutet, sondern sich auch in unseren Alltag einfügen wird. Ihn fasziniert die Vorstellung, dass in Zukunft jeder Haushalt seinen eigenen 3D-Drucker haben könne, um individualisierte Produkte auf Abruf selbst zu fertigen.

„In der Zukunft könnte jedes Zuhause einen 3D-Drucker haben, der das druckt, was wir bestellen“

Oliver schließt ab.

LARGE-SCALE INNOVATION. LIMITLESS CREATIVITY.

The BigRep ONE is an award-winning, large-format 3D printer at an accessible price point. With over 500 systems installed worldwide, it's a trusted tool of designers, innovators, and manufacturers alike. With a massive one-cubic-meter build volume, the fast and reliable ONE brings your designs to life in full scale.

LARGE-SCALE INNOVATION. LIMITLESS CREATIVITY.

The BigRep ONE is an award-winning, large-format 3D printer at an accessible price point. With over 500 systems installed worldwide, it's a trusted tool of designers, innovators, and manufacturers alike. With a massive one-cubic-meter build volume, the fast and reliable ONE brings your designs to life in full scale.