Es gibt nicht viele Technologien, die Windräder noch effizienter machen können. Der additiven Fertigung mit ihren vielfältigen Anwendungen ist das jedoch gelungen.

Vestas ist ein führender Anbieter für nachhaltige Energielösungen und entwirft, fertigt, installiert und wartet Windräder auf der ganzen Welt. Das Unternehmen produziert mit Windrädern in 38 Ländern mehr als 160 GW (160 Milliarden Watt) – mehr als jeder Wettbewerber.

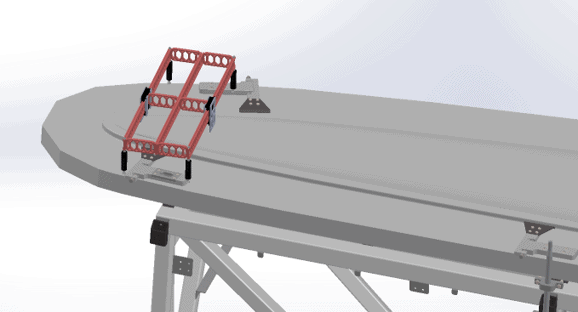

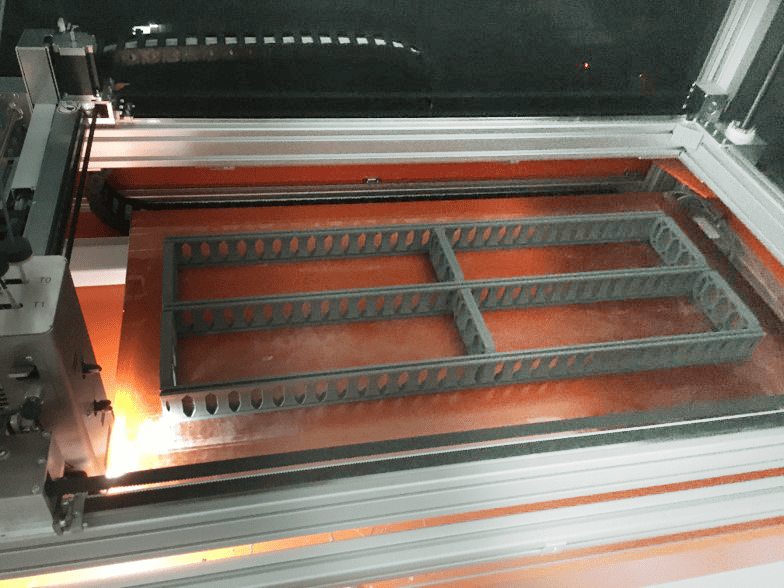

Als Vestas die Vorrichtungen und Halterungen ersetzen musste, die zum Bau der Windräder verwendet werden, entschied sich das Unternehmen, das nötige Tooling mit dem großformatigen 3D-Drucksystem von BigRep zu produzieren. Vorrichtungen aus Metall verschleißen im industriellen Gebrauch und können sich dadurch verformen, was wiederum zu fehlerhaften Konstruktionen führt. Auf dem BigRep STUDIO wurden deswegen widerstandsfähige Vorrichtungen aus Kunststoff gedruckt, die ihren Zweck einwandfrei erfüllten. Schon bald ergaben sich auch andere Anwendungen für den Drucker.

Ultrapräzises großformatiges 3D-gedrucktes Tooling

Vestas Hauptziel war es, Vorrichtungen und Halterungen zu produzieren, mit denen eine wesentliche Komponente, nämlich die Blitzschutzeinrichtung, in den Turbinenblättern des Windrads positioniert wird. Hier ist Präzision gefragt, da die Blätter der Witterung schutzlos ausgeliefert und daher sehr anfällig für Blitzeinschläge sind. Traditionell wurden hier stählerne Vorrichtungen und Haltewerkzeuge verwendet, die jedoch einige Schwächen haben. Trotz ihrer Robustheit neigen sie zu Verformungen und nicht erkennbare Schäden.

Das Kunststoff-Tooling weist viele Vorteile gegenüber dem stählernen auf. Es ist leichter, verformt sich nicht, und kann auf einzigartige Weise unter Belastung nachgeben oder brechen. Dieses Brechen unter Belastung ist wichtig, da Fehler dadurch früh entdeckt werden können – ein wesentlicher Vorteil im Turbinenbau.

Der Umstieg von traditionellen Stahlwerkzeugen auf fortschrittliches, polymerbasiertes 3D-gedrucktes Tooling war ein Highlight in der Zusammenarbeit mit BigRep. Die Modularität des neuen 3D-gedruckten Werkzeugs hat den Fertigungsprozess bei Vestas vereinfacht. Verschiedene Konfigurationen werden durch ein einzelnes anpassbares Design ermöglicht.

Diese Innovation hat sowohl Effizienzsteigerungen als auch Kosteneinsparungen mit sich gezogen. Vestas konnte bei der Herstellung dieser wesentlichen Komponenten eine drei Wochen kürzere Vorlaufzeit und Kosteneinsparungen von 72% verzeichnen. Trotz dieser Einsparungen ist das Werkzeug so präzise und akkurat wie davor, und erfüllt problemlos die strengen Qualitätskontrollen bei Vestas.

Die Lösung ist leicht und hochpräzise, auf wenige Mikrometer genau, und übertrifft damit die Genauigkeitsstandards der traditionellen Fertigung.

Werkzeug aus kohlenfaserverstärktem Thermoplastik ist auch deswegen zuverlässig, weil es nicht durch Schwankungen in Temperatur oder Luftfeuchtigkeit beeinflusst wird. Das bedeutet niedrigere Kosten, einen kleineren ökologischen Fußabdruck, und keine der zusätzlichen Transportkosten, die durch konventionelle Fertigungsmethoden verursacht werden.

Jeremy Haight, leitender Ingenieur bei Vestas::

„Mit der additiven Fertigung in der Tasche konnten wir eine wahre Flut an hochwertigen Vorrichtungen produzieren, mit denen unsere Produktionsmitarbeiter wichtige Stichproben Messungen viel häufiger durchführen und so die Qualität optimieren konnten.“

3D-Druck optimiert Fertigungseffizienz und Außendiensteinsätze

Der Umstieg von physikalischen auf digitale Teilelager, der durch den 3D-Druck ermöglicht wird, bietet Vestas wichtige Vorteile. Die additive Fertigung ist perfekt für Produktion auf Abruf, Kleinserien und schnelle Designiterationen. Das Ergebnis: niedrigere Kosten, verschlankte Logistik, und weniger zusätzliche Ausgaben, die bei konventionellen Fertigungsmethoden anfallen. Zusätzlich konnte Vestas durch den Einbau von Sensoren und Schaltungen intelligente 3D-gedruckte Vorrichtungen herstellen, um Funktionalität und Präzision zu erhöhen.

Da Vestas auf der ganzen Welt tätig ist, sind die kürzeren Vorlaufzeiten und niedrigeren Kosten für Ersatzteile ein wichtiger Vorteil der additiven Fertigung. In Kombination mit Vestas IoT-Strategie und Industrie 4.0 Initiativen hat der 3D-Druck die Agilität der Lieferketten erhöht – ein wichtiger Faktor, vor allem wenn Zulieferer weit verstreut sind.

Dieser Wandel zum digitalen Lager führt zu Steuereinsparungen und erhöht gleichzeitig den Wert des Fertigungsprozesses. Die Metrik der mittleren Komponenten-Nichtverfügbarkeit (MTTR) beweist die Effizienz der additiven Fertigung: Ausfallzeiten wurden sowohl in der Fertigung als auch im Außendienst reduziert.

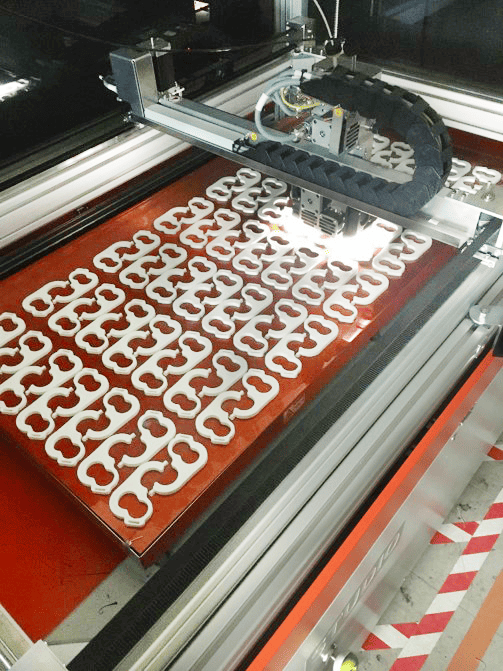

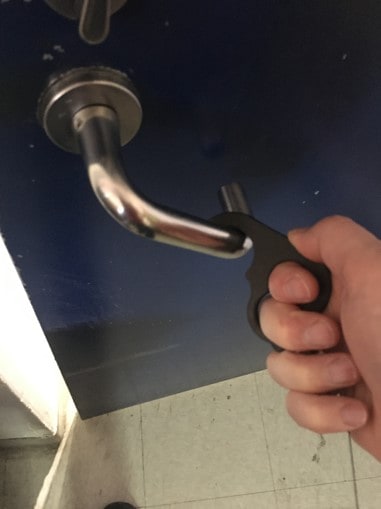

3D-Druck als Antwort auf Corona

Während der Coronapandemie produzierte Vestas auf dem BigRep STUDIO über 5.000 Schutzausrüstungen für medizinisches Personal. Das Unternehmen entwarf und druckte Gesichtsschutz und Türkrallen, um die Verbreitung der Infektion zu reduzieren und sichere, hygienische Arbeitsbedingungen zu schaffen. Der Entwurf wurde als Open-Source-Design angeboten und über tausendmal heruntergeladen.

Kreislauf und Nachhaltigkeit

Die Kohlenfaserreste aus dem Fertigungsprozess werden bei Vestas in Rohmaterial für die additive Fertigung umgewandelt, um die Unternehmensziele der Nachhaltigkeit und Abfallvermeidung zu unterstützen. Aus dem Material wird durch Mahlen, Aufbereiten und Extrusion ein Filament für den 3D-Druck.

- Mahlen: Die Kohlenfaserreste werden zu kleineren Partikeln gemahlen. Dieser Mahlprozess verwandelt Kohlenfaserreste in feines Granulat, das besser für die weitere Verarbeitung geeignet ist.

- Compoundieren: Die gemahlenen Kohlenfaserpartikel werden mit einem geeigneten thermoplastischen Matrixwerkstoff gemischt. In diesem Schritt wird das Kohlenfasergranulat mit dem thermoplastischen Polymer aufbereitet, meist durch einen Extruder oder Compoundierer. Die Mischung ergibt einen Verbundwerkstoff mit den Eigenschaften der Kohlenfaser und des Thermoplastiks.

- Extrusion: Das aufbereitete Material wird als Filament extrudiert. In diesem Prozess wird der Verbundwerkstoff erhitzt und geschmolzen, und dann durch eine Düse als zusammenhängendes Filament mit einheitlichem Durchmesser ausgegeben. Dieses Filament enthält nun recycelte Kohlenfaser in der thermoplastischen Matrix und kann als Werkstoff für den 3D-Druck verwendet werden.

Doch Vestas recycelt nicht nur die Kohlenfaserreste; das Unternehmen hat auch den ökologischen Fußabdruck massiv reduziert, indem es Komponente digital lagert und bei Bedarf auf dem BigRep STUDIO herstellt. Komponenten müssen nicht mehr aufwändig gelagert und über Kontinente hinweg transportiert werden, sondern können einfach vor Ort gedruckt werden.

Die Neugestaltung der Windenergie

Durch die Verwendung von widerstandfähigen 3D-gedruckten Kunststoffteilen anstelle von konventionellem Stahlwerkzeug konnte Vestas die Kapazitäten im Windradbau erhöhen. Anfangs war nur die Herstellung von Werkzeug für Montage und Qualitätssicherung geplant, doch der 3D-Drucker wurde schon bald für die Fertigung von Ersatzteilen verwendet, um Lieferketten zu verschlanken, und kam sogar im Kampf gegen Corona zum Einsatz.

Dank dem 3D-Druck konnte Vestas den Produktionsablauf mit der Unternehmensvision in Einklang bringen: nachhaltige Energielösungen aus nachhaltiger Fertigung.

Wollen Sie wissen, wie Vestas den 3D-Druck für Tooling verwendet?

Dann können Sie sich registrieren und unser englischsprachiges On-Demand Webinar Vestas - Windmills With 3D Printed Jigs and Fixtures ansehen.

Jeremy Haight, leitender Ingenieur bei Vestas, spricht über die höchst erfolgreiche Einführung von 3D-gedruckten Werkzeugen und Formen in der Fertigung von Anlagen für erneuerbare Energie.

Register to watch the on-demand webinar, Vestas - Windmills With 3D Printed Jigs and Fixtures.

Melden Sie sich an und erfahren Sie ...

- Warum 3D-gedrucktes Kunststoff-Tooling die Produktionsqualität bei Vestas erhöht hat

- Wie Fabrikausstattungen durch interne Produktion optimiert werden können

- Warum Produktionsmittel den perfekten Anwendungsfall für 3D-gedruckte flexibilisierte Serienproduktion bieten

- Wie der Hybrid-3D-Druck auch ultrafeste Anwendungen ermöglicht

- Wie leichtgewichtige 3D gedruckte Teile die Arbeitssicherheit erhöhen

Lassen Sie sich das Webinar nicht entgehen.

WIE VESTAS WINDRÄDER MIT 3D-GEDRUCKTEN VORRICHTUNGEN UND HALTERUNGEN PRODUZIERT