Obwohl Flugzeuge eigentlich Flugmaschinen voller Technik sind, nehmen Fluggäste sie meist als enge, wenn auch einigermaßen bequeme Reiseumgebungen wahr. Die Innenraumverkleidung verbirgt die Stellteile, Kabel, und elektrischen und mechanischen Systeme in den Flugzeugwänden. Zudem schirmt sie funktionelle Komponenten von den Passagieren ab und prägt gleichzeitig das allgemeine Erscheinungsbild des Kabineninnenraums. Diese Verkleidung ist meist aus glasfaserverstärkten Verbundwerkstoffen gefertigt, weil sie sowohl leicht als auch fest und tragfähig sein muss.

Große Bauteile benötigen traditionell teure Produktionstechniken

Normalerweise muss jede Version einer Abdeckung oder Verkleidung als Formteil produziert werden. Dazu werden mit Harz getränkte Glasfasermatten auf einer Form abgelegt und dort ausgehärtet. Das ist ein langwieriger Prozess, der für große Blenden sechs bis acht Wochen beanspruchen kann. Zusätzlich fallen durch den hohen Anteil an Handarbeit erhebliche Kosten an.

Den Ingenieur*innen wurde schnell bewusst, dass der BigRep ONE in vielen anderen Bereichen der Forschung und Entwicklung genutzt werden könnte.

In der Produktentwicklung muss jede Entwurfsiteration bewertet und verbessert werden, bis die beste Lösung gefunden ist. In manchen Fällen können Entwürfe mithilfe von Software evaluiert werden. Es gibt jedoch viele Situationen, in denen ein physischer Prototyp benötigt wird, um unter anderem die Baugröße, Passform, Leistung und Ästhetik richtig bewerten zu können. Zusätzlich ist es mit einem physikalischen Objekt möglich, Aufbau- und Befestigungsprozesse zu testen.

Um einen Prototypen für Flugzeugkabinenverkleidung herzustellen, musste man früher erst eine Form mittels CNC-Bearbeitung produzieren, dann den Glasfaserwerkstoff von Hand auflegen, und danach die Oberfläche bearbeiten. Airbus hat meist die CNC-Bearbeitung extern vergeben, und musste deshalb wochenlang warten, bevor der Glasfaserprozess überhaupt anfangen konnte. Da für jede neue Iteration auch eine neue Form benötigt wird, ist dieser Prozess extrem langwierig und teuer. Oft wurden Prototypen gar nicht erst hergestellt, so dass Ingenieur*innen keine Gelegenheit hatten, Entwürfe zu verbessern, bevor das Endprodukt produziert wurde.

3D-Druck spart Zeit und Geld in der Entwicklungsphase

Hoch funktionelle Teile wie Flugzeugtüren benötigen eine technisch ausgefeilte Verkleidung, die technische Leistung mit ästhetischer Erscheinung kombinieren. Die Scharniere brauchen z.B. Abdeckungen, die zum Design der Kabine passen, aber gleichzeitig spezielle Leistungs- und Sicherheitsmaßstäbe erfüllen. Da die traditionelle Glasfaserkonstruktion für Flugzeugkabinen langsam und teuer ist, kann der Hersteller die Entwürfe nur bedingt iterieren und verbessern.

Airbus hat meist die CNC-Bearbeitung extern vergeben, und musste deshalb wochenlang warten, bevor der Glasfaserprozess überhaupt anfangen konnte.

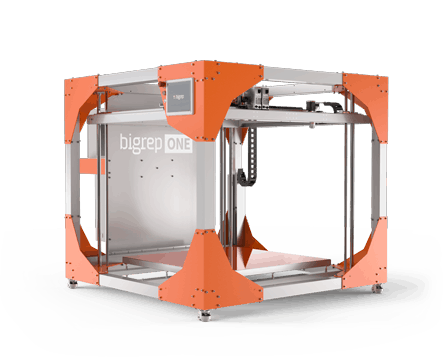

Airbus hat dieses Problem gelöst, und zwar mit einem BigRep ONE 3D-Drucker, den das Unternehmen eigentlich für die Hubschrauberentwicklung gekauft hatte. Den Ingenieur*innen wurde schnell bewusst, dass der BigRep ONE in vielen anderen Bereichen der Forschung und Entwicklung genutzt werden könnte. Sie fingen an, Prototypen von Komponenten für Flugzeuginnenräume zu drucken. Die Ingenieur*innen bei Airbus hatten zwar schon Erfahrung mit der additiven Fertigung auf kleinformatigen Druckern, waren jedoch beeindruckt von den vielen Vorteilen des großen BigRep ONE: mit einem Bauraum von einem Kubikmeter war es ihnen nun möglich, Prototypen von Verkleidungen, Auskleidungen und Abdeckungen in voller Größe zu drucken.

Wie profitiert Airbus vom großformatigen 3D-Druck mit BigRep?

Mit dem BigRep ONE können die Ingenieur*innen bei Airbus wiederholt Teile 3D-drucken, bewerten und umkonstruieren bis der Entwurf finalisiert ist. Zusätzlich fallen dank des firmeneigenen BigRep 3D-Druckers die langen Vorlaufzeiten und die zusätzliche Logistik für das Outsourcen der Formherstellung weg. Die Verwendung von 3D-gedruckten Teilen in Originalgröße für die Entwurfsiterationszyklen vereinfacht den Prozess erheblich und spart zudem Zeit und Geld.

Für den 3D-Druck der Prototypen von großen Teilen, die akkurat genug sind, um in Flugzeuginnenräume eingebaut zu werden, wählten die Ingenieur*innen bei Airbus das Filament Ultrafuse PRO1 von BASF. PRO1 ist gut zu drucken und ergibt eine schöne Oberflächengüte ohne Verzug. Die Ingenieur*innen bei Airbus stellten fest, dass die Präzision der 3D-gedruckten Prototypen für die definierten Toleranzen ausreichten – vor allem bei großen Teilen – und dass sie deswegen zuverlässig Entwürfe kreieren und testen konnten, die dem fertigen Produkt sehr nahe kamen.

Schon jetzt druckt Airbus ständig Prototypen mit dem BigRep ONE. Nun hat das Unternehmen vor, den Drucker auch in anderen Bereichen zu verwenden. Da es sich gezeigt hat, dass 3D-gedruckte Lösungen viel Geld sparen können, haben die Ingenieur*innen bei Airbus angefangen, kleinformatige 3D-Drucker für einige Tätigkeiten in der Werkzeugrüstung zu verwenden. In Zukunft werden sie den 1-Kubikmeter Bauraum ihres BigRep 3D-Druckers zu nutzen, um großformatige Werkzeugausstattung zu drucken. Hier erfahren Sie mehr über unseren BigRep ONE.

IN DEUTSCHLAND ENTWICKELT – ZUVERLÄSSIGKEIT ZUM ATTRAKTIVEN PREIS

Der BigRep ONE ist ein in Deutschland entwickelter Großformat-3D-Drucker für den Einsatz rund um die Uhr. Bisher wurden über 500 dieser kostengünstigen Systeme installiert, die sich bei Fertigungsunternehmen weltweit als zuverlässig erwiesen haben. Der ONE zeichnet sich durch ein großes Bauvolumen von 1 m³ und eine hohe Arbeitsgeschwindigkeit aus, sodass Sie Ihre Entwürfe zuverlässig in Originalgröße herstellen können.

IN DEUTSCHLAND ENTWICKELT – ZUVERLÄSSIGKEIT ZUM ATTRAKTIVEN PREIS

Der BigRep ONE ist ein in Deutschland entwickelter Großformat-3D-Drucker für den Einsatz rund um die Uhr. Bisher wurden über 500 dieser kostengünstigen Systeme installiert, die sich bei Fertigungsunternehmen weltweit als zuverlässig erwiesen haben. Der ONE zeichnet sich durch ein großes Bauvolumen von 1 m³ und eine hohe Arbeitsgeschwindigkeit aus, sodass Sie Ihre Entwürfe zuverlässig in Originalgröße herstellen können.