Benutzer von FFF-basierten 3D-Druckern kennen das Problem: vor dem Druck steht die Kalibrierung des Druckers. Um einwandfreie Druckergebnisse zu bekommen, müssen das Druckbett und der bzw. die Extruder korrekt eingestellt sein. Dies dient einerseits dazu, Maßabweichungen soweit wie nur irgendwie möglich zu eliminieren. Andererseits verhindert z.B. ein korrekt eingestellter Abstand der Düse zum Druckbett auch ein ungewolltes Ablösen des gedruckten Objekts während des Druckvorgangs.

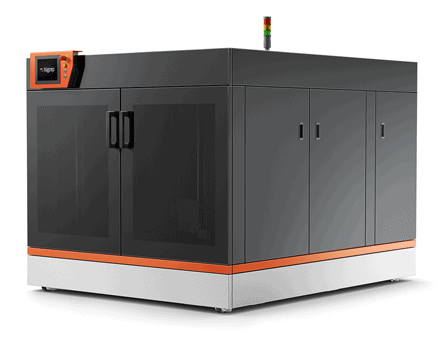

Je nach Druckertyp, der Maschinenausstattung und dem jeweiligen Anwendungsfall ist diese Kalibrierung ein mehr oder weniger komplexer Vorgang. Sie erfordert Wissen und Erfahrung mit der Maschine, ist zeitraubend und damit kostspielig. Insbesondere bei häufigen Materialwechseln oder einem Umstieg zwischen einem Betrieb mit und ohne Dual Extrusion kann die Kalibrierung zu einem signifikanten zeitlichen Faktor werden. Um dem Rechnung zu tragen, verfügt der neue BigRep PRO über eine Funktion zur automatischen Kalibrierung. Sie nimmt Ihnen diese aufwendigen Tätigkeiten auf Knopfdruck ab, und Sie sparen damit Zeit und Geld.

Die Autokalibrierung des BigRep PRO - Wie funktioniert sie?

Der erste Schritt zu einem ordnungsgemäß kalibrierten BigRep PRO ist die Bettnivellierung. Diese lässt sich mit Hilfe der "Bed Level"-Funktion durchführen. Der Sensor vermisst eine Anzahl von Punkten auf dem Druckbett, und der Bediener wird über die Benutzeroberfläche über das Ergebnis der Messung informiert. Abweichungen lassen sich dann durch Verstellen der Einstellschrauben unter dem Druckbett korrigieren. Die Bettnivellierung muss nur in besonderen Fällen durchgeführt werden, wie beispielsweise bei der Ersteinrichtung, oder bei einer halbjährlichen Wartung.

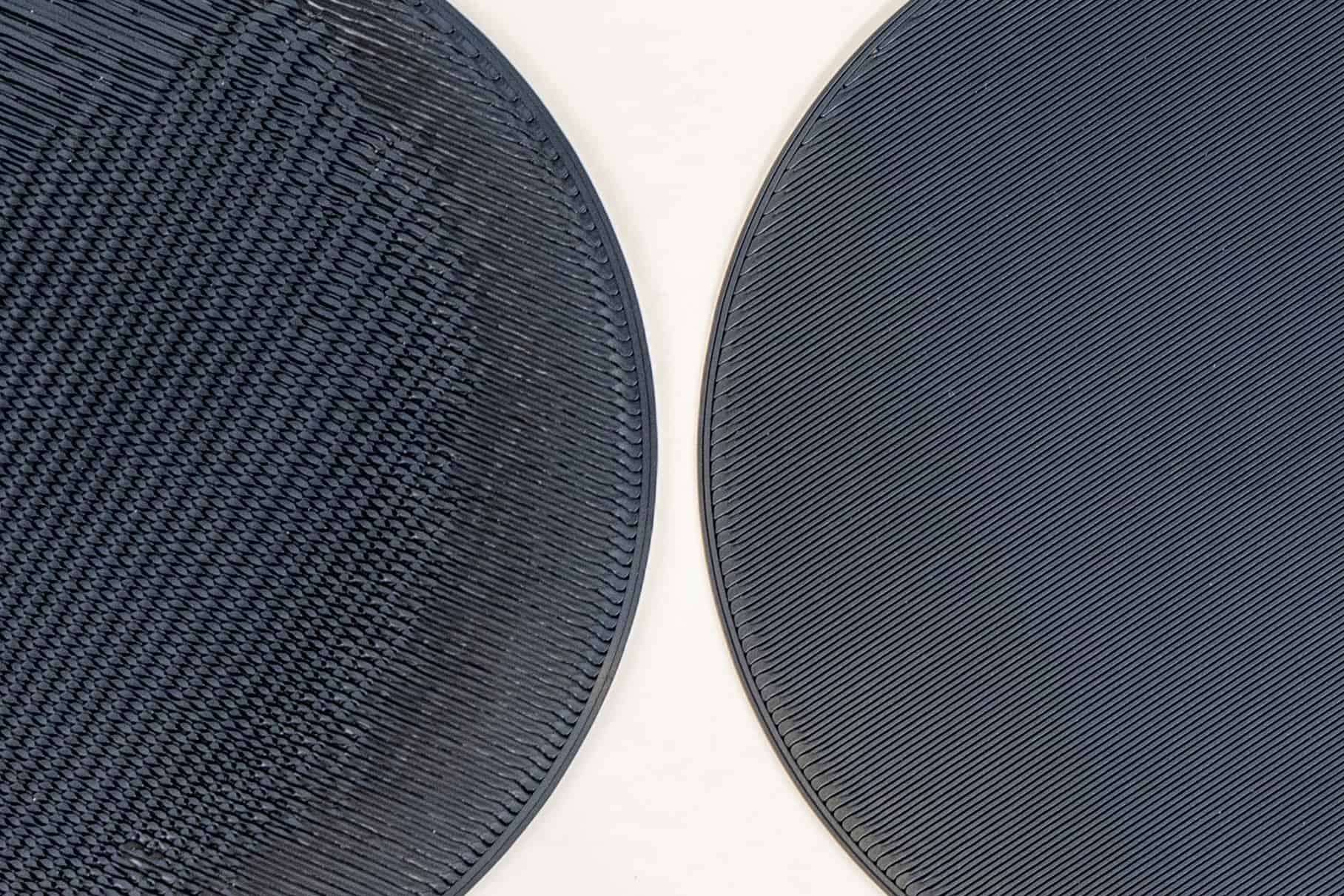

Vor dem Druck übernimmt der BigRep PRO dann mehrere Kalibrieraufgaben. Das ist zum einen das Bed Mapping, das auch während der Bettnivellierung zum Einsatz kommt. Hier stellt der ein Sensor sicher, dass der Abstand der Druckdüse(n) zum Bett über die gesamte Fläche des Druckbetts gleich ist. Der PRO kann dann die Schichtdicke automatisch anpassen, um erfasste Abweichungen auszugleichen. Dies ist insbesondere für eine perfekte erste Druckschicht von Bedeutung, die wiederum essentiell für die Haftung des Objekts auf dem Druckbett und damit für einen erfolgreichen Druck ist. Gerade bei den Abmaßen des BigRep PRO lässt sich auf diese Weise viel Zeit einsparen. Ohne eine präzise Kalibrierung wird eine erste Schicht oft überextrudiert, um die Haftung des Drucks auf dem Druckbett sicherzustellen. Dies führt aber zu Qualitätseinbußen, wie in der untenstehenden Darstellung zu sehen ist.

Zum anderen kalibriert der PRO den Abstand der beiden Extruder zueinander. Wenn die Vorzüge der Dual Extrusion genutzt werden sollen, dann ist diese Ausrichtung von höchster Bedeutung. Nur wenn der Steuerungssoftware der exakte Abstand der Extruder zueinander bekannt ist, lassen sich jeweils auch genau aufeinander ausgerichtete Strukturen drucken. Wird dieser Kalibrierschritt manuell durchgeführt, dann kostet das nicht nur viel Zeit. Die automatische Kalibrierung ermöglicht zudem eine Präzision, die der manuellen deutlich überlegen ist.

Wie funktioniert die Bettkalibrierung?

Ein Druckbett, das meist aus einer massiven Aluminiumplatte besteht, kann immer nur annäherungsweise vollkommen eben sein. Zudem verformt es sich bei Erwärmung; dies ist bei allen FFF-Druckern der Fall. Allerdings spielt die Abweichung von der ideal ebenen Fläche eine umso stärkere Rolle, je größer das Druckbett ist. Da 3D-Drucker von BigRep - wie beispielsweise der BigRep PRO - zu den größten auf dem Markt erhältlichen Maschinen zählen, ist hier also eine möglichst perfekte Kalibrierung von größter Bedeutung.

Mit Hilfe des Sensors wird ein Netz an Messpunkten über die gesamte Fläche des Druckbetts erfasst. Die relative Höhe des jeweiligen Messpunktes über einer theoretischen idealen Fläche wird automatisch in der Software hinterlegt. So wird der Drucker in die Lage versetzt, die Höhe des Druckkopfs zu jedem Zeitpunkt und an jeder Stelle des Druckbetts in entsprechender Weise anzupassen. Das Ergebnis: eine perfekte erste Schicht mit konstanter Materialdicke und idealem Haftverhalten des Materials.

Das Funktionsprinzip der Abstandsmessung hat einen direkten Einfluss auf die präzise und zuverlässige Ausführung der Kalibrierung. BigRep setzt beim PRO auf eine induktiv-mechanische Abtastung der Oberfläche. Sie ist im Vergleich zu den häufig verwendeten rein induktiven oder optischen Verfahren unabhängig von Aussehen, Material und Beschaffenheit der Oberfläche und erlaubt auch die Erfassung gedruckter Strukturen.

Wie funktioniert die Kalibrierung der Extruder?

Es gibt einige Szenarien, bei denen der Einsatz zweier Extruder nützlich - oder sogar erforderlich - ist.

- Beim Drucken mehrerer identischer Teile zur gleichen Zeit

Hierbei lässt sich die Tatsache ausnutzen, dass sich beide Extruder auf einem Schlitten parallel bewegen. Dadurch lässt sich die Fertigungsdauer je Teil halbieren, die Produktivität steigt. - Beim Drucken eines Bauteils mit Hilfe eines Stützmaterials

Da hier Haupt- und Stützmaterial von unterschiedlichen Extrudern verarbeitet werden, kann man auf unterschiedliche Materialien zurückgreifen und beispielsweise ein stabiles Haupt- mit einem wasserlöslichen Stützmaterial kombinieren. - Beim Drucken zweier unterschiedlicher Hauptmaterialien im selben Bauteil

Dieses Vorgehen erlaubt es, chemisch identische Materialien mit verschiedenen Farben zu kombinieren, um optisch erwünschte Effekte zu erzielen. Alternativ können so auch die unterschiedlichen mechanischen Eigenschaften von Materialien ideal zur Anwendung gebracht werden.

Im ersten Fall spielt die exakte Ausrichtung der Extruder zueinander noch eine untergeordnete Rolle, da sie lediglich die Position zweier parallel erstellter Objekte auf dem Druckbett beeinflusst. Diese werden für gewöhnlich ohnehin mit ausreichend Abstand gedruckt, und die genaue Einhaltung dieses Abstands hat keine Auswirkung auf die Druckqualität.

In den Fällen 2 und 3 sieht das anders aus. Da "im gleichen Bauteil" gedruckt wird, ist ein eventueller Versatz der von den jeweiligen Extrudern erzeugten Materialstränge sofort sichtbar und spürbar. Die Folgen bei Verwendung von Stützmaterial: mangelhafte Funktion des Supports mit den üblichen Folgen, wie z.B. unsaubere Überhänge und eingefallene horizontale Flächen. Wird mit unterschiedlichen Hauptmaterialien gearbeitet, dann kann eine fehlerhafte Extruderkalibrierung zu einer schlechteren Verbindung der Materialien führen. Zudem ergeben sich nachteilige Auswirkungen auf Optik und Maßhaltigkeit. Auch hier gilt: je größer der Druck, umso stärker fallen diese Abweichungen ins Gewicht, und umso kostspieliger ist ein möglicherweise erst spät im Druckvorgang erkannter Fehler.

Auf Knopfdruck vermisst der BigRep PRO gedruckte Materialbahnen und errechnet daraus die relativen Positionen der Extruder. Auf diese Weise lassen sich Fehlerketten in der Messung weitgehend ausschließen. Der Ablauf ist dabei im Grunde recht simpel:

Durch Extrusion mit Extruder 1 und 2 werden zwei zueinander versetzte Muster erzeugt. Nun fährt der induktiv-mechanische Sensor die gedruckten Strukturen ab und ermittelt auf diese Weise deren Abstand zueinander sowohl in X- als auch in Y-Richtung. Diese Werte sind nun in der Maschinensteuerung hinterlegt und werden verwendet, um bei der Dual Extrusion ein Höchstmaß an Genauigkeit zu erreichen. Nach dem Abschluß der Kalibrierung ist der Drucker dann in der Lage, hochpräzise Bauteile zu drucken.

Kontaktieren Sie uns, wenn Sie mehr über die Autokalibrierung des BigRep PRO erfahren wollen!

INDUSTRIAL QUALITY MEETS COST EFFICIENCY.

COMPLEX PARTS IN LARGE SCALE.

The BigRep PRO is a 1 m³ powerhouse 3D printer, built to take you from prototyping to production. It provides a highly scalable solution to manufacture end-use parts, factory tooling or more with high-performance, engineering-grade materials. Compared with other manufacturing and FFF printing solutions, the PRO can produce full-scale, accurate parts faster and at lower production costs.

INDUSTRIAL QUALITY MEETS COST EFFICIENCY.

COMPLEX PARTS IN LARGE SCALE.

The BigRep PRO is a 1 m³ powerhouse 3D printer, built to take you from prototyping to production. It provides a highly scalable solution to manufacture end-use parts, factory tooling or more with high-performance, engineering-grade materials. Compared with other manufacturing and FFF printing solutions, the PRO can produce full-scale, accurate parts faster and at lower production costs.