3D-Druck Mit Kohlefaser: Wie Man Starke Bauteile 3D-Druck

Die Zugabe von Kohlenstofffasern in Filamenten verbessert sowohl die Festigkeit als auch die Steifigkeit. Die zusätzliche Festigkeit und erhöhte Steifigkeit durch die zugeführten Fasern führt zu einem besseren Verhältnis von Festigkeit zu Gewicht, wodurch leichtere, stärkere Teile in geringerer Druckzeit entstehen.

Lesen Sie weiter, um zu erfahren, wie Carbonfaser für Ihr Unternehmen von Nutzen sein kann und lernen Sie mehr über die einzigartigen Eigenschaften von CF-Filamenten.

Was sind Carbonfaser-Filamente?

Carbonfaserverstärkte Kunststoffe (CFRP) vereinen die Qualitäten und Leistungseigenschaften von Carbonfasern mit dem Polymermaterial, das sie verstärken. Die Druckbarkeit und einfache Verwendung eines Standard-Thermoplasts wie PLA, ABS oder PET wird durch die Zugabe von geschnittenen oder kontinuierlichen Kohlenstofffasern verbessert.

Geschnittene Fasern werden meist für die industrielle Produktion und auch für den 3D-Druck verwendet. Diese Kohlenstofffasern dienen als "Füllmaterial" in thermoplastischen Materialien für den Spritzguss oder als Kohlenstofffaserfilamente für den Einsatz in 3D-Druckern. Sie können wie jedes andere thermoplastische Material verarbeitet werden. Sie haben jedoch zusätzliche Anforderungen, die später erläutert werden.

Beim FFF-3D-Druck (Extrusionsverfahren) werden geschnittene Kohlenstofffasern verwendet. Diese kleinen Fasern werden als Verstärkungsmaterial in einen Standardthermoplast gemischt.

Warum Sie Kohlenstofffaser-3D-Druck benötigen

Industrielle Anwendungen erfordern oft spezifische mechanische Eigenschaften und eine fein abgestimmte Präzision. Durch die Kombination der Fähigkeiten eines hochfesten Werkstoffs mit den vielen Vorteilen der additiven Fertigung bietet der 3D-Druck von Kohlenstofffasern eine außergewöhnliche Dimensionsstabilität für starke, steife Bauteile mit einer feinen Oberflächenbeschaffenheit und einer hohen Wärmeformbeständigkeit - ideal für den funktionale, leistungsstarke Einsatz.

Da der 3D-Druck immer weiter in die Endproduktion vordringt, wird die Möglichkeit, sowohl Teile als auch Werkzeuge aus Carbonfaserfilamenten herzustellen, immer gefragter.

Ganz gleich, ob Kohlefasern in Formen, Vorrichtungen, Werkzeugen oder Hochleistungsrennwagen, Spezialausrüstungen für die Luft- und Raumfahrt oder professionelle Radsportausrüstungen verwendet werden, mit Carbonfaser-3D-Druck-Filamenten können Sie die hochfesten Bauteile herstellen, die Sie benötigen. Als relativ neues Angebot in der Fertigungsindustrie hat der 3D-Druck von Kohlenstofffasern natürlich viele Vorteile, aber es lohnt sich auch, die Druckanforderungen zu kennen, bevor Sie damit starten.

Vorteile des 3D-Drucks mit Kohlenstofffasernverstärkten Filamenten

Die Vorteile des 3D-Drucks mit Kohlenstofffasern liegen in den Leistungseigenschaften:

Hohe Festigkeit

Die vielleicht am meisten angepriesene Eigenschaft von Carbonfaser-3D-Druckerfilament ist die hohe Festigkeit, die den Schlüssel zu seiner Leistung - und seiner Attraktivität als 3D-Druckmaterial - darstellt. Kohlefaser bietet ein Verhältnis von Festigkeit zu Gewicht, das eine hohe Leistung bei geringer Dichte ermöglicht.

FORMBESTÄNDIGKEIT

Die hohe Festigkeit und Steifigkeit der Kohlefaser verringert die Tendenz zur Formschwindung und trägt so zu ihrer hervorragenden Dimensionsstabilität bei, die für Bauteile, die präzise Abmessungen und enge Toleranzen erfordern, unerlässlich ist.

GERINGES GEWICHT

Hand in Hand mit seiner Festigkeit geht das geringe Gewicht eines 3D-Druckerfilaments aus Kohlefaser. Geringes Gewicht ist ein Hauptvorteil des 3D-Drucks im Allgemeinen, und die Verwendung von Kohlefasermaterialien ermöglicht diese Gewichtsreduzierung ohne Verlust an leistungsfähiger Stärke.

HOHE WÄRMEFORMBESTÄNDIGKEIT

Im Vergleich zu Standard-3D-Druckmaterialien wie PLA, ABS und PETG können Kohlefasern wesentlich höheren Temperaturen standhalten. Kohlefaserverbundwerkstoffe - wie PA12 CF von BigRep - erhöhen die Wärmeformbeständigkeit des Basismaterials für eine bessere Leistung bei erhöhten Temperaturen.

GERINGERE NACHBEARBEITUNG ERFORDERLICH

CF-Filamente machen Schichtlinien weniger auffällig. Dadurch erhalten Sie eine bessere Oberflächenqualität und Haptik, wodurch Nachbearbeitungen wie Schleifen entfallen.

Steifigkeit

3D-gedruckte Kohlefaserteile behalten auch bei hoher Belastung ihre Form. Im Gegensatz zu anderen Materialien, bei denen Festigkeit und Haltbarkeit gegen Steifigkeit eingetauscht werden, gewährleistet die Steifigkeit von Kohlenstofffasern strukturelle Integrität.

Anforderungen für die Arbeit mit Kohlefaserfilamenten

Kohlefaser-Filament ist abrasiver als viele andere typischen Desktop- Materialien und hat spezifische Wärmeanforderungen. Da es sich hierbei oft um neue technische Materialien handelt, kann man sie nicht einfach gegen Standard-3D-Drucker-Filament austauschen und erwarten, dass sie mit den gleichen Einstellungen gedruckt werden können.

Beheiztes Druckbett

Hand in Hand mit einer geschlossenen 3D-Druckumgebung geht ein beheiztes Druckbett, das entscheidend dafür ist, dass die erste Druckschicht auf dem Druckbett haftet. Ohne diese solide Grundlage kann die Qualität der übrigen Druckschichten beeinträchtigt werden.

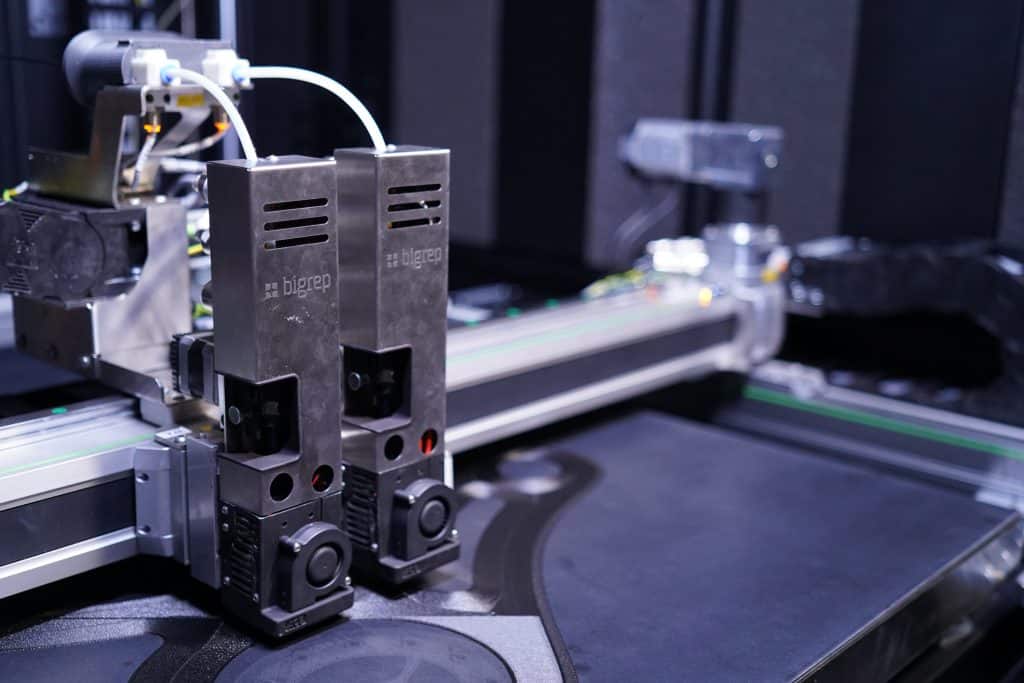

Ausgehärtete Düse

Im Laufe der Zeit – die von einem bis zu wenigen Druckaufträgen variieren kann – wird Kohlefaser-Filament aufgrund seiner Abrasivität eine Standard-3D-Druckdüse abnutzen. Eine Düse aus Messing beispielsweise verformt und erodiert beim Extrudieren dieser Materialien und wird schließlich funktionsunfähig. Eine Düse aus gehärteten Stahl ist eine Voraussetzung für einen 3D-Drucker, um CF-Filament zu verarbeiten.

Natürlich müssen Designer, Ingenieure und Bediener, die an einem CF-Projekt arbeiten, alle gut in den Anforderungen für die Arbeit mit Kohlefaserfilamenten geschult sein. Schulung und Fortbildung müssen bei der Einführung von CF-Filamenten in den Betrieb berücksichtigt werden.

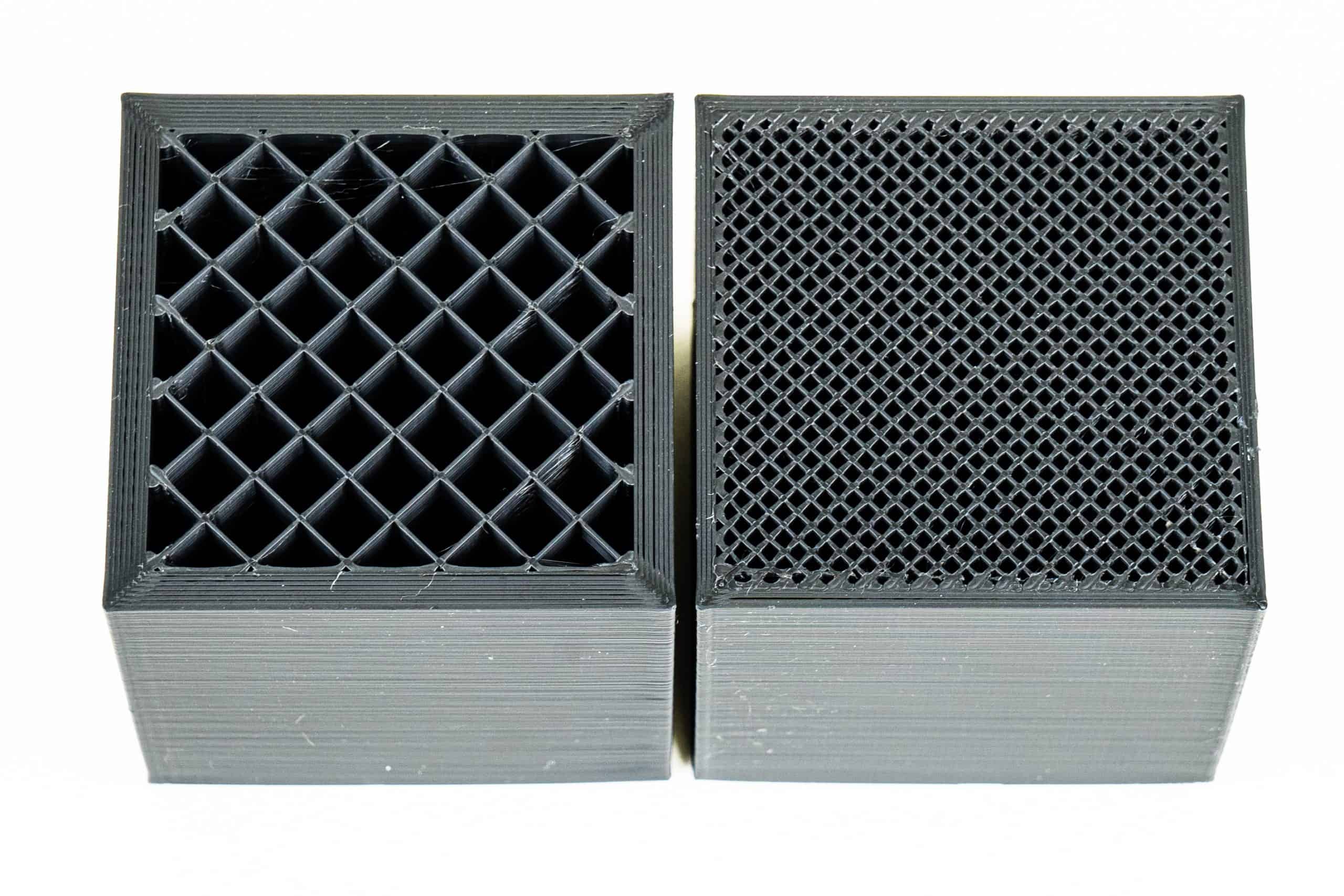

Druckausrichtung

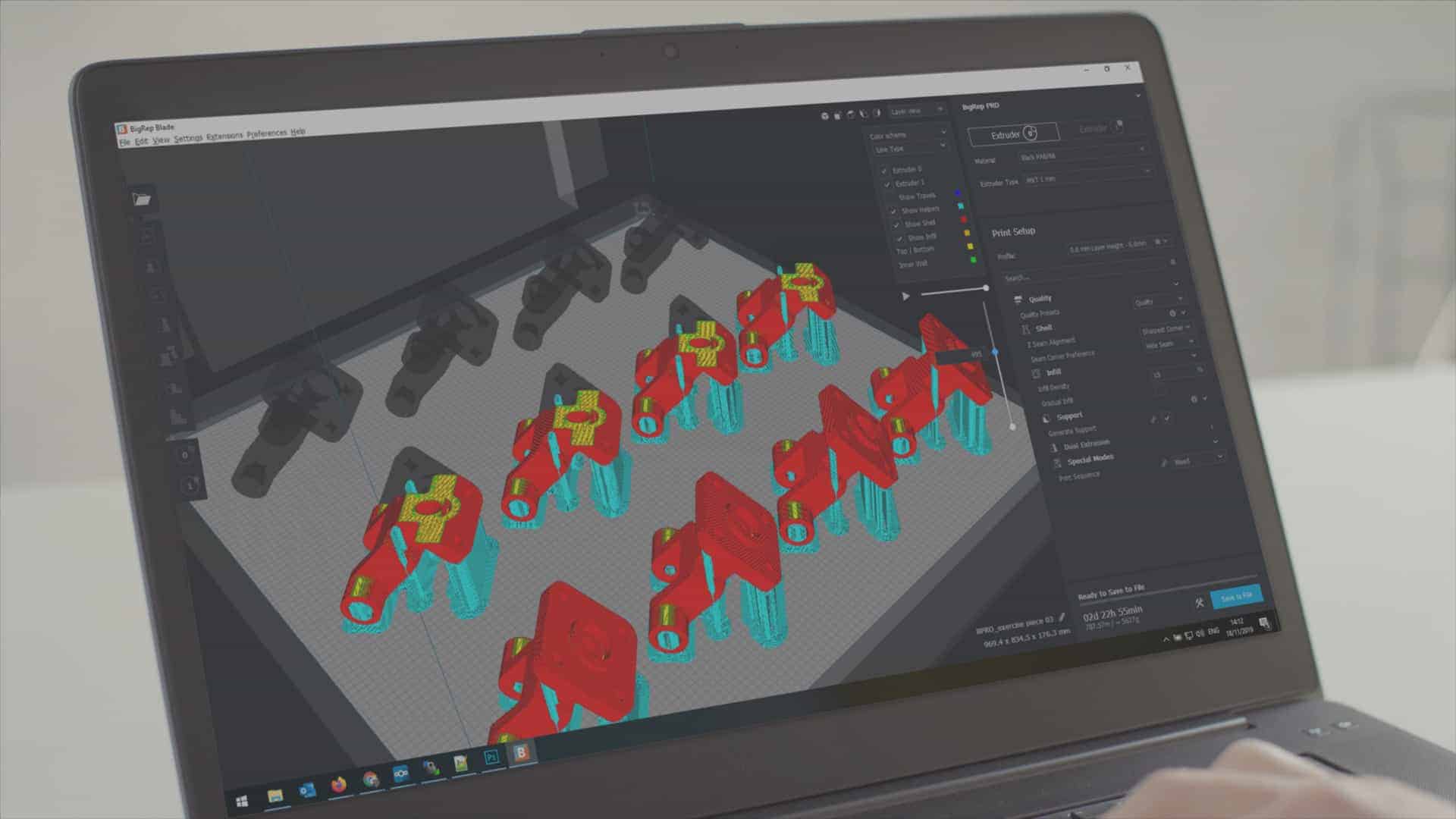

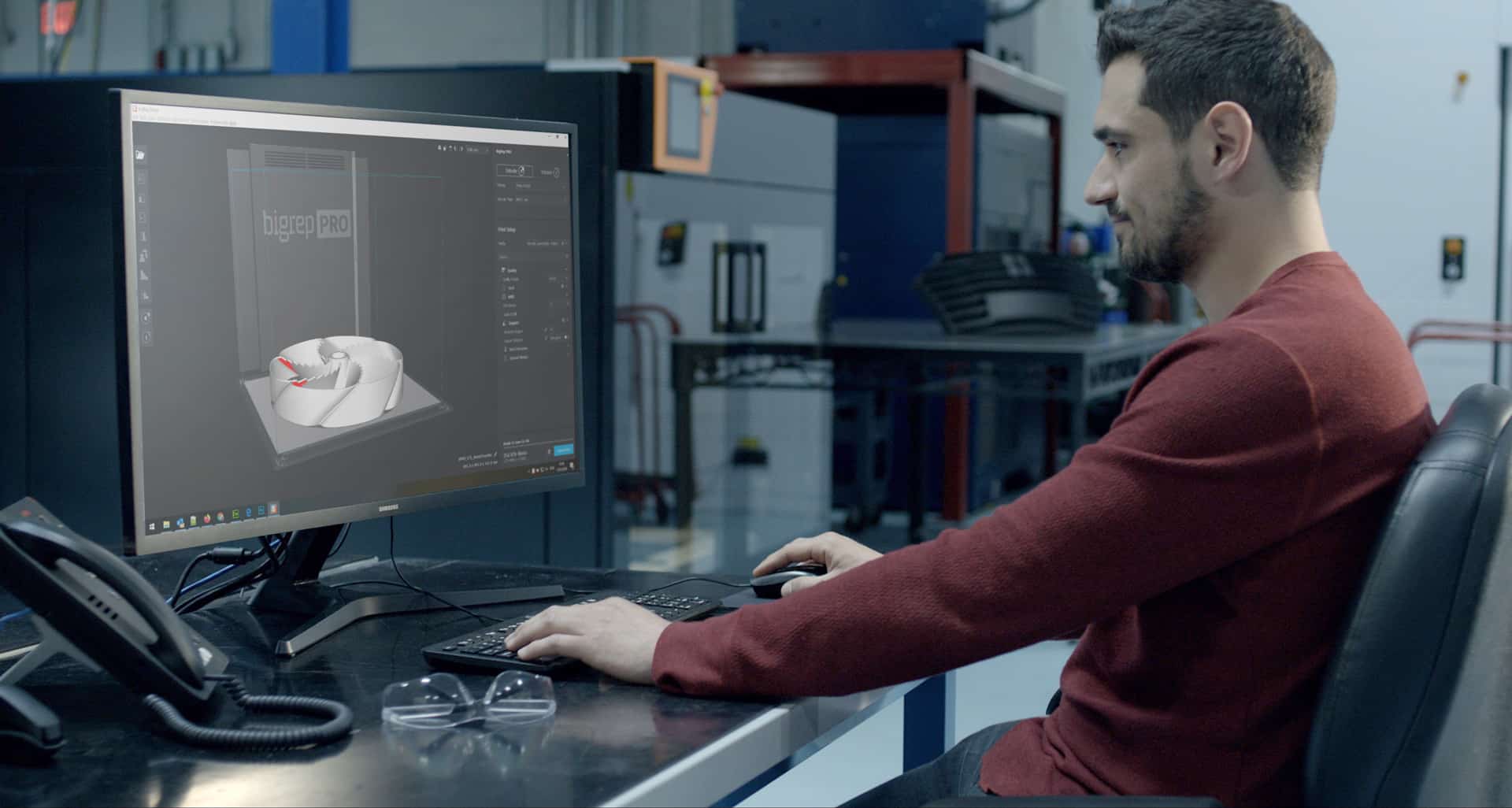

Die Zugabe von CF erhöht die Zugfestigkeit, kann aber bei falscher Handhabung zu einer Verringerung der Schichthaftung führen. Um die geringe Duktilität des Materials auszugleichen, richten Sie das Bauteil in Richtung der Spannung oder Belastung aus. Dies kann während der Ausrichtung des Teils in einer Slicing-Software wie BLADE angepasst werden.

Wo werden CF-Filamente verwendet?

Der 3D-Druck von Kohlenstofffasern wird dank seines guten Verhältnisses von Festigkeit zu Gewicht und seiner Gesamtsteifigkeit am besten in der Fertigung eingesetzt. Zu den wichtigsten Anwendungen dieser Materialien gehören die Herstellung von Formen, Vorrichtungen und Werkzeugen.

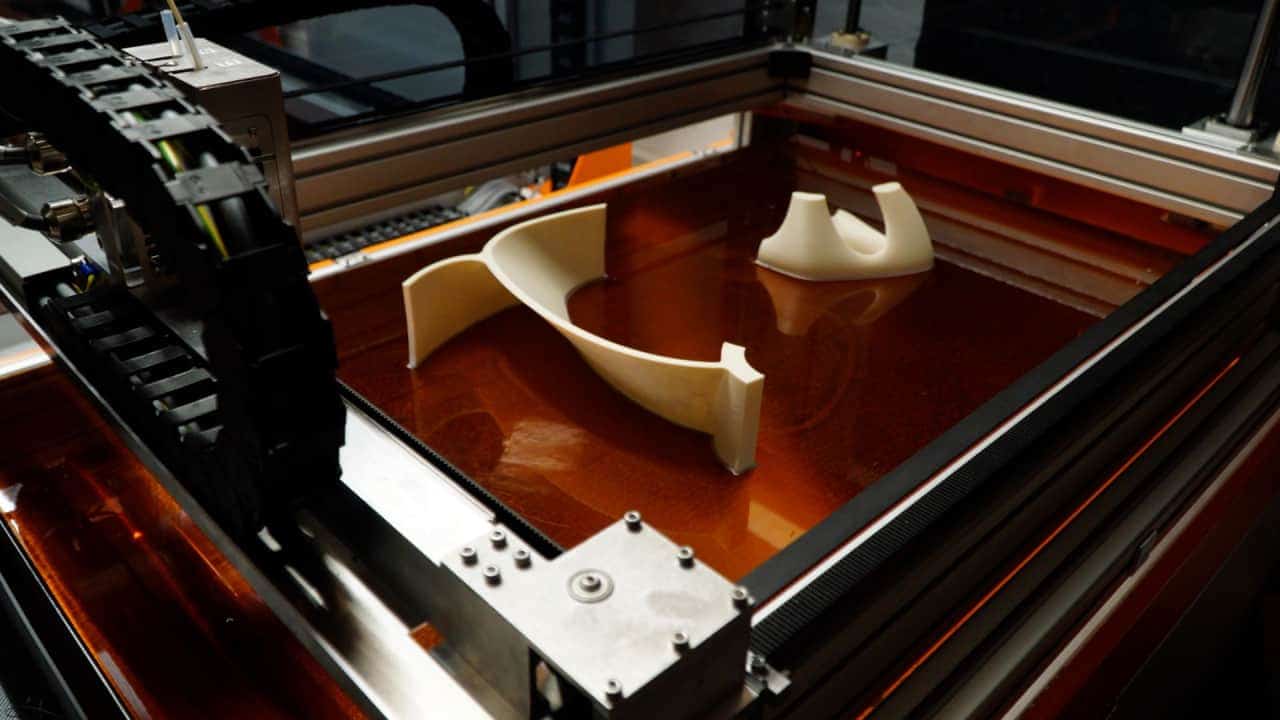

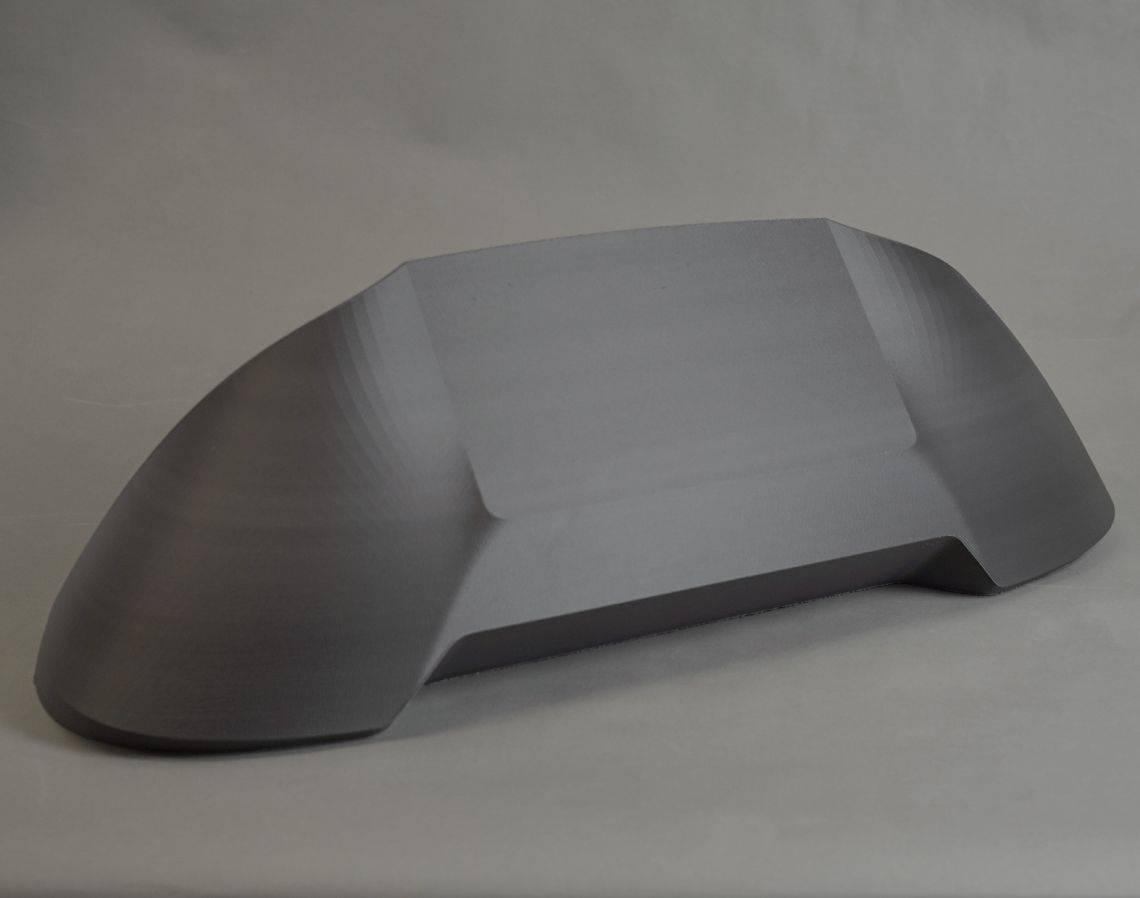

Verbundwerkstoff-Formen und Thermoform-Formen

3D-gedruckte Formen sind eine der besten Möglichkeiten, wie moderne und traditionelle Fertigungstechnologien in der Ferigungsindustrie zusammenarbeiten. 3D-gedruckte Formen verbinden die Komplexität und Produktionsgeschwindigkeit des 3D-Drucks mit den Massenproduktionsfähigkeiten der formgebundenen Fertigung. Wenn es um Verbundwerkstoffformen und Tiefziehformen geht, sind die Leistungseigenschaften von CF-Materialien eine natürliche Ergänzung.

Formen aus Verbundwerkstoffen sind eine der gängigsten Fertigungsmethoden, um kostengünstig große Mengen identischer Teile herzustellen. Wie der Name schon sagt, werden Verbundwerkstoffformen aus Verbundwerkstoffen hergestellt, die komplexe Formen annehmen können und einer wiederholten Verwendung standhalten - und das zu deutlich geringeren Kosten als Aluminium- oder Stahlformen.

Thermoformwerkzeuge verwenden Wärme und Druck, um eine flache thermoplastische Platte in eine Form zu bringen. Dabei wird die Platte durch Konduktion, Konvektion oder Strahlungswärme erhitzt, bevor sie an die Oberfläche der Form angepasst wird. Thermoformwerkzeuge müssen wiederholter Höhsttemperaturen standhalten, was besondere Leistungsmerkmale erfordert, die durch CF-Werkstoffe gut erfüllt werden können.

Vorrichtungen, Werkzeugbau

Halterungen, Vorrichtungen und Werkzeuge, die beim Fräsen, Bohren und anderen subtraktiven Vorgängen verwendet werden, werden oft als Ergänzung zu Herstellungsprozessen angesehen – aber für sich genommen unerlässlich sind. Halterungen und Vorrichtungen werden verwendet, um bestimmte Teile während der verschiedenen Phasen ihrer Herstellung an Ort und Stelle zu halten, und Werkzeuge werden durchgehend verwendet.

Diese wichtigen Hilfsmittel sind oft am besten geeignet, wenn sie an die jeweilige Anwendung angepasst sind, und können durch häufigen Gebrauch abgenutzt werden. Aus diesen Gründen werden Vorrichtungen und Werkzeuge zunehmend vor Ort in 3D gedruckt. Sie können an den jeweiligen Einsatz angepasst und bei Bedarf reproduziert werden, ohne dass man sie auslagern oder auf einen neuen Vorrat warten muss.

3D-gedruckte Vorrichtungen und Werkzeuge aus verstärkten Materialien wie CF-Filamenten halten länger und sind leistungsfähiger - vor allem in Bezug auf die Langlebigkeit. Hier erfahren Sie mehr darüber, wie Sie das kostspielige CNC-Fräsen-Verfahren durch flexible, kostensparende Lösungen für die Kleinserienfertigung ersetzen können.

Automobil-, Luft- und Raumfahrtindustrie

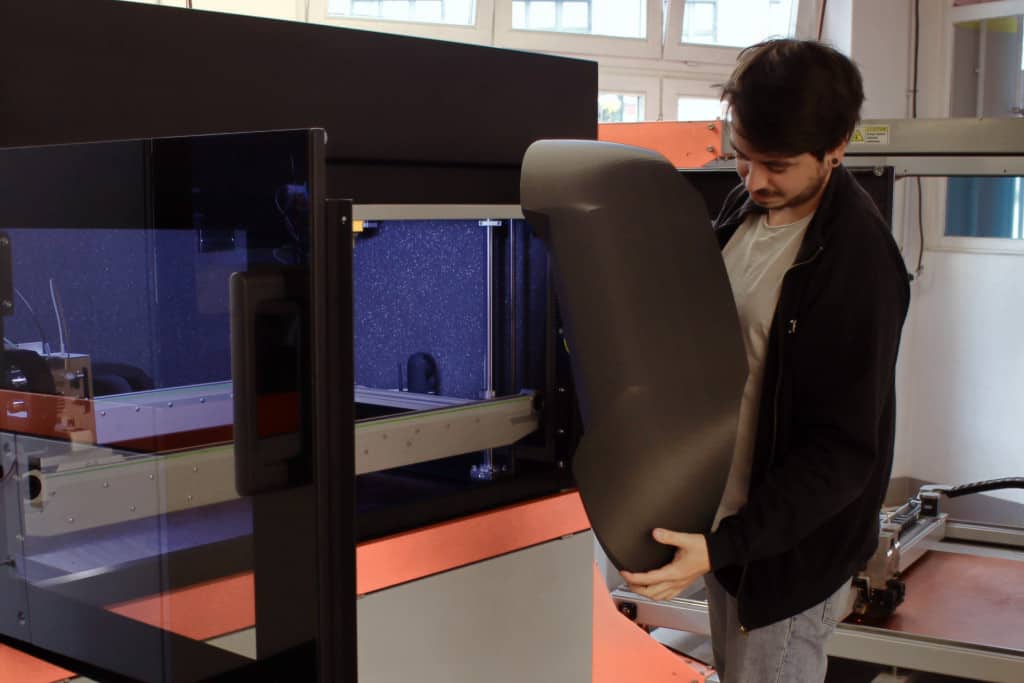

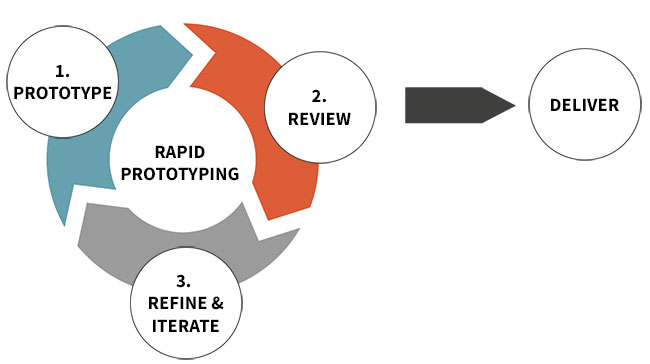

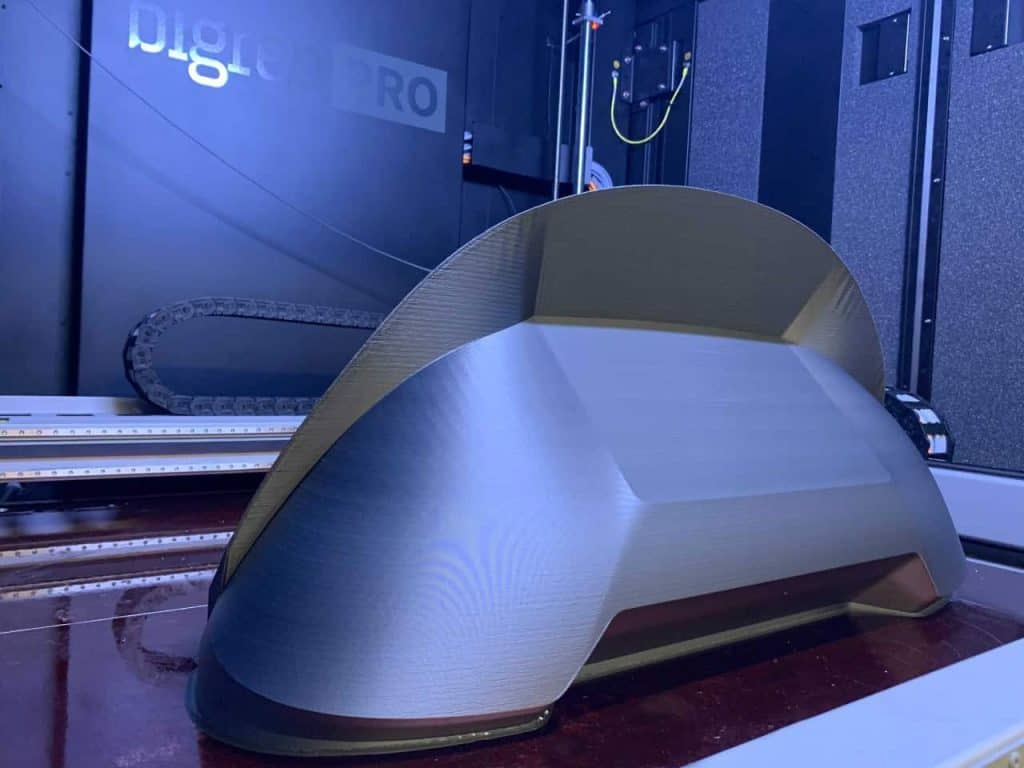

Die Gestaltungsfreiheit von Kohlefaser ermöglicht es Ihnen, komplexe Geometrien zu realisieren, die mit herkömmlichen Methoden nicht wirtschaftlich sind. Diese Designfreiheit ermöglicht es Ihnen, schnell zu iterieren und dann aufgrund der erhöhten Steifigkeit und Temperaturstabilität funktionalere Prototypen zu erstellen. Die verbesserte Ästhetik des Objekts, einschließlich der durch 3D-Druck erreichten komplexen Krümmung und der besseren Oberflächenqualität mit CF-Filamenten, kann Innovationen in der Automobil-, Luft- und Raumfahrtindustrie und anderen verwandten Branchen ermöglichen.

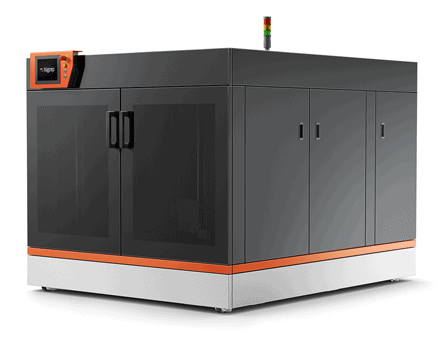

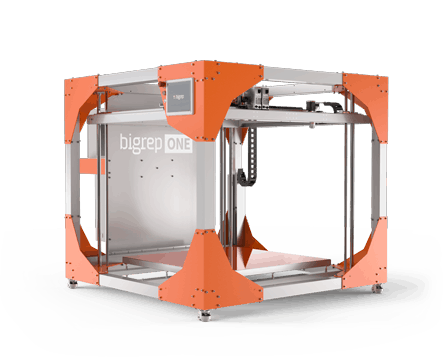

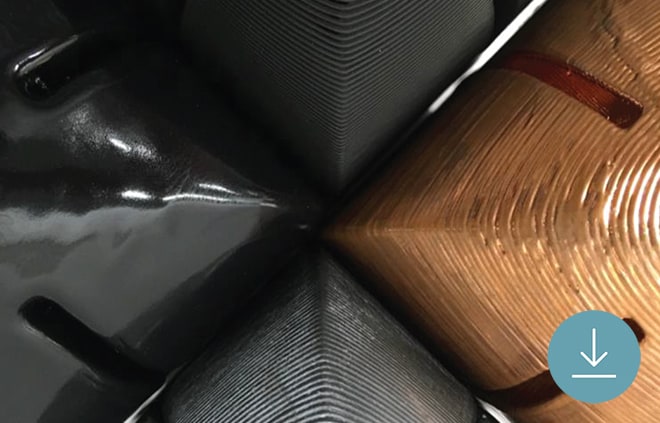

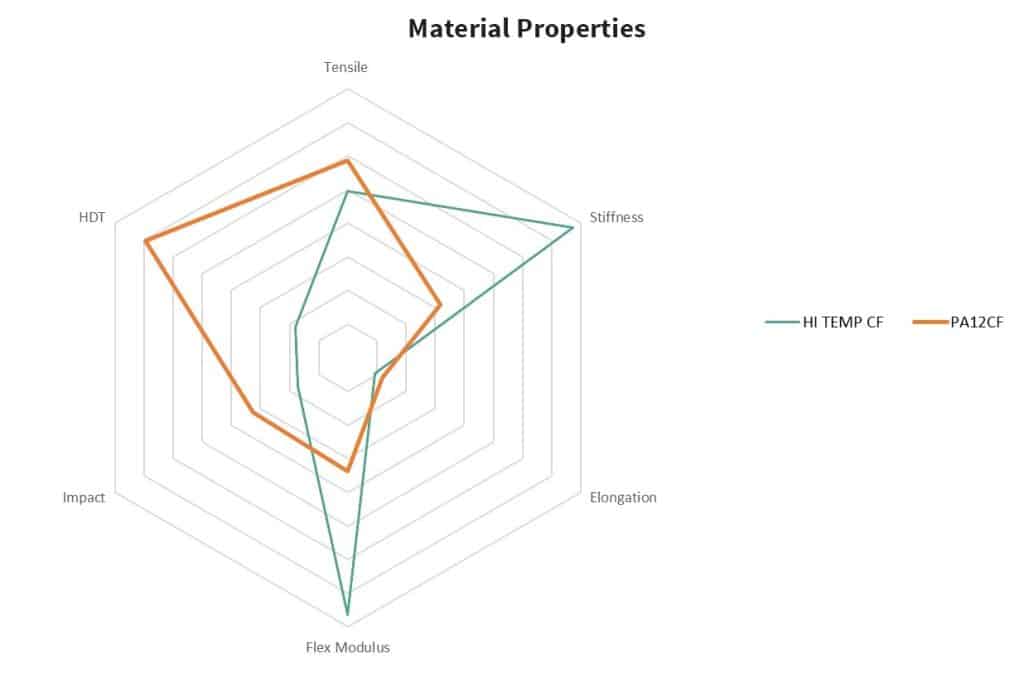

BigRep PA12 CF und HI-TEMP CF

BigRep bietet zwei kohlenstoffgefüllte Filamente an: PA12 CF, eine Nylon-Kohlenstofffaser und HI-TEMP CF, ein biobasiertes, kohlenstofffasergefülltes Polymer. Der entscheidende Unterschied zwischen diesen beiden kohlenstofffaserverstärkten Filamenten besteht darin, dass HI-TEMP CF weniger hohe Anforderungen an die Hardware stellt. HI-TEMP CF ist für mehrere Drucker geeignet, darunter der ONE, der STUDIO und der PRO, während PA12 CF für industrielle Anwendungen auf dem PRO geeignet ist.

Wenn Sie die beste Leistung wünschen, sollten Sie ein PA12 CF-Filament verwenden. PA12 CF weist eine höhere Zugfestigkeit, Schlagzähigkeit und Wärmeformbeständigkeit auf und eignet sich daher gut für Anwendungen, die eine höhere Haltbarkeit und höhere Lebensdauer für anspruchsvolle industrielle Fertigung erfordern.

Der Ausgleich für die höhere Steifigkeit und Biegefestigkeit von HI-TEMP CF und da es im Vergleich zu PA12 CF leichter zu handhaben ist, ist eine leichte Verringerung der Schlagzähigkeit und der Wärmeformbeständigkeit. Dadurch eignet es sich besser für Anwendungen, die keiner Schlagbeanspruchung ausgesetzt sind, bei denen aber dennoch eine gewisse Formstabilität unter Belastung erforderlich ist. Diese erhöhte Steifigkeit und Biegefestigkeit wird durch HI-TEMP CF erreicht.

Unabhängig davon, für welches Filament Sie sich entscheiden, können Sie die vielen Vorteile von kohlefasergefüllten Materialien nutzen, um die Leistung Ihrer Anwendungen zu steigern. Obwohl diese Materialien speziell für den Großformatdruck auf BigRep-Maschinen entwickelt wurden, sind sie mit vielen anderen 2,85-mm-Druckern mit einer gehärteten Düse kompatibel.

Fazit

Wenn Sie sich für den 3D-Druck von Kohlenstofffasern entscheiden, lassen Sie sich auf ein Projekt ein, das die Einhaltung von Parametern und speziellen Geräten und Anforderungen erfordert. Wenn diese Bedingungen erfüllt sind, können Sie erstklassige, leichte, haltbare und funktionelle Bauteile herstellen, die einer Vielzahl von industriellen Anwendungen standhalten, und zwar mit der ganzen Komplexität des Designs, die der 3D-Druck zu bieten hat. Setzen Sie sich noch heute mit unseren BigRep-Experten in Verbindung, um zu erfahren, wie CF-Filamente zur Verbesserung Ihrer Produktionsmöglichkeiten beitragen können.

INDUSTRIEQUALITÄT TRIFFT KOSTENEFFIZIENZ.

KOMPLEXE TEILE. GANZ GROSS.

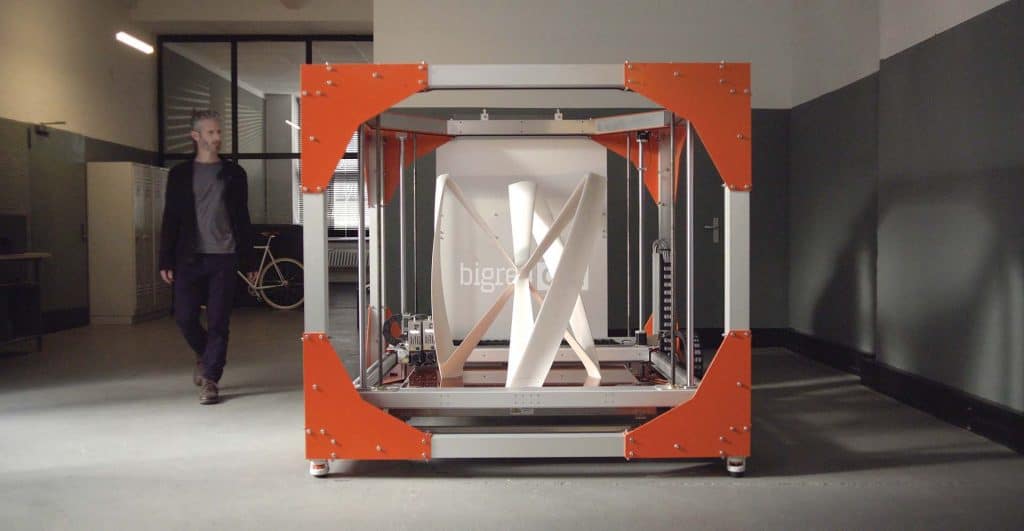

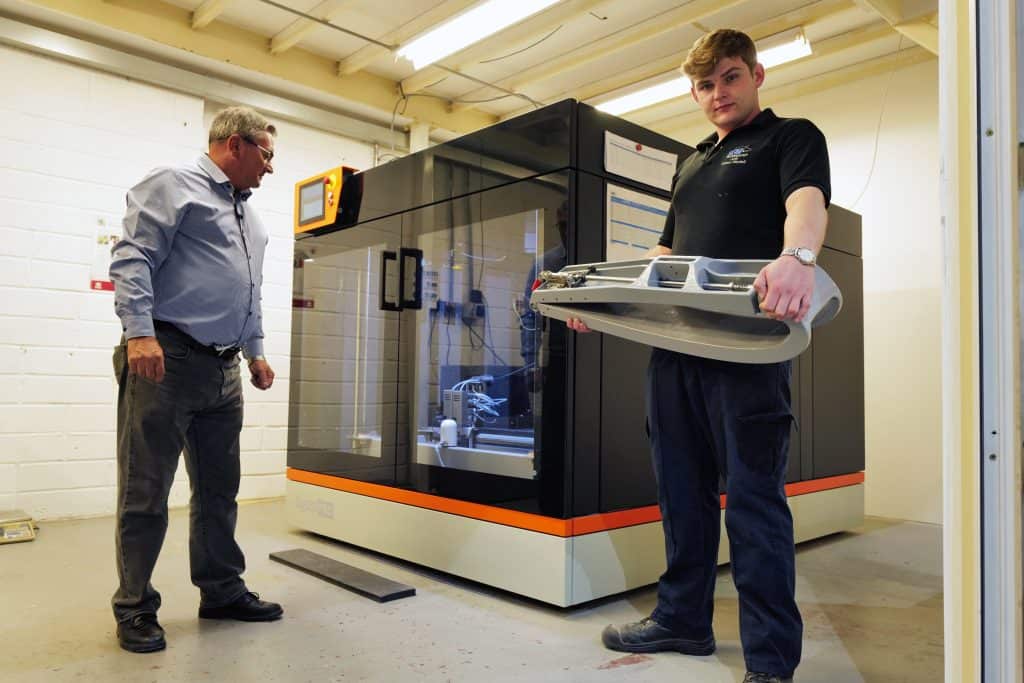

Der BigRep PRO ist ein Großformat-3D-Drucker, der auf hohe Produktivität in der industriellen Fertigung ausgelegt ist. Für Ingenieure und Hersteller bildet der 3D-Drucker eine in hohem Maße skalierbare Lösung, mit dem Teile und Produkte für den Endverbraucher oder Fertigungswerkzeuge aus technischen Hochleistungswerkstoffen effizient hergestellt werden können. Mit einem großzügigen Bauvolumen von 1 m3 trägt dieser schnelle und zuverlässige 3D-Industriedrucker zur Beschleunigung Ihrer Produktion bei.

INDUSTRIEQUALITÄT TRIFFT KOSTENEFFIZIENZ.

KOMPLEXE TEILE. GANZ GROSS.

Der BigRep PRO ist ein Großformat-3D-Drucker, der auf hohe Produktivität in der industriellen Fertigung ausgelegt ist. Für Ingenieure und Hersteller bildet der 3D-Drucker eine in hohem Maße skalierbare Lösung, mit dem Teile und Produkte für den Endverbraucher oder Fertigungswerkzeuge aus technischen Hochleistungswerkstoffen effizient hergestellt werden können. Mit einem großzügigen Bauvolumen von 1 m3 trägt dieser schnelle und zuverlässige 3D-Industriedrucker zur Beschleunigung Ihrer Produktion bei.