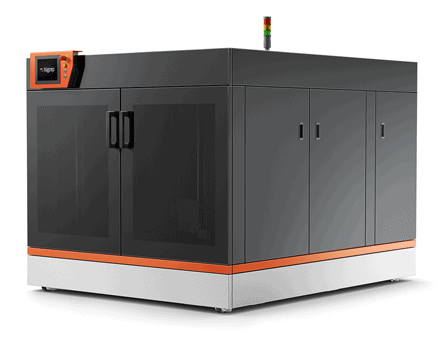

Der BigRep PRO ist ein industrieller, großformatiger 3D-Drucker, der Ihr Unternehmen in der Entwicklung und Produktion unterstützt. Seit der Einführung des PRO im Jahr 2018 hat sich das Entwicklungsteam bei BigRep hauptsächlich darauf konzentriert, die Maschine auf der Basis von Kundenwünschen zu optimieren.

Mit einem Druckvolumen von fast einem Kubikmeter ist der BigRep PRO ein industrieller 3D-Drucker mit vollständig geschlossenem Bauraum für die Herstellung großer Bauteile in Originalgröße, wie z.B. funktionaler Prototypen, Werkzeuge, Modelle und Formen sowie Endanwendungsteilen. Der PRO ist auf Produktivität in allen Fertigungsstufen ausgelegt und bietet Konstrukteuren, Ingenieurinnen und Herstellern eine agile Lösung, um schneller und kostengünstiger zu produzieren.

Im November 2021 haben wir einen neuen, noch leistungsfähigeren BigRep PRO auf den Markt gebracht: den PRO.2.

Unser Fokus? BENUTZERFREUNDLICHKEIT. Wir haben einen großformatigen 3D-Drucker gebaut, den jeder bedienen kann.

In diesem Blog-Post finden Sie sechs Zeitangaben zum BigRep PRO, die das Potenzial dieses 3D-Druckers verdeutlichen.

Durch Biegen der SWITCHPLATE® lassen sich die unten dargestellten Teile in nur 12 Sekunden vom Druckbett lösen.

Hatten Sie auch schon Probleme, große 3D-gedruckte Teile aus Ihrem Drucker zu entnehmen? Dann sind Sie in guter Gesellschaft!

Kerry Stevenson, einer der Gründer der Firma Fabaloo kennt das ebenfalls:

„Ich kann persönlich bezeugen, dass ich mich schon öfter und mehrfach geschnitten habe bei dem Versuch, einen Druck mit einem scharfen Meißel von einer Glasplatte zu lösen. Gar nicht spaßig.“

Die SWITCHPLATE® ist magnetisch und leicht einzusetzen. Bei Erwärmung erhöht sich die Haftfähigkeit der SWITCHPLATE, so dass Ihr Druck während des Druckvorgangs stets fixiert bleibt, nach dem Abkühlen jedoch leicht zu entfernen ist. Zur zeitsparenden Produktion kann die SWITCHPLATE® vor dem Abkühlen getauscht werden, so dass der Drucker mit dem nächsten Druck beginnen kann.

Dank dieses Features ist es viel einfacher, große Teile vom Druckbett zu lösen. Spachtel, Brims und zerschnittene Finger gehören der Vergangenheit an!

Ihr BigRep PRO ist in nur 8 Minuten automatisch kalibriert.

Wir hatten ein konkretes Ziel: die erste Schicht muss IMMER korrekt sein.

Warum ist die erste Schicht so wichtig?

Tatsächlich ist eine mangelhaft kalibrierte erste Schicht die Hauptursache für FFF-Fehldrucke von klein- und großformatigen 3D-Druckern, ob bei einem oder zwei Extrudern.

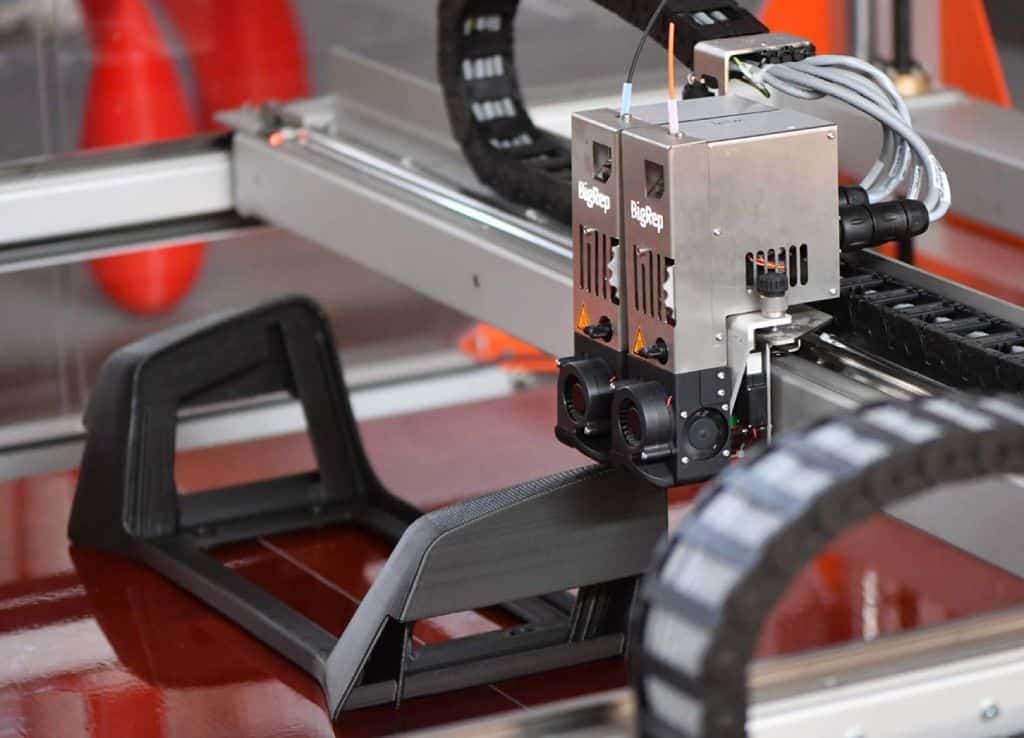

Mit dem verbesserten MXT®-Steuerungssystem, dem Gehirn des BigRep PRO, kommt die Kalibrierung ohne manuelle Schritte aus und scheitert nie. Durch eigene Algorithmen und eine Oberflächenerfassung macht das MXT®-Steuerungssystem die manuelle Kalibrierung von Druckbett und Extruder überflüssig, so dass die entscheidenden ersten Druckschichten jedes Mal optimal gelingen.

Bevor der Druck eines neuen G-Codes beginnt, führt die Maschine einen automatischen Kalibrierprozess durch, der ungefähr 8 Minuten dauert. Im ersten Schritt erfasst der Extruder das Druckbett und baut daraus ein digitales Gitter. Im zweiten Schritt druckt der PRO einige Linien auf das Druckbett; diese Linien werden von Sensoren erfasst, um die notwendigen Informationen zu erhalten. Durch die Z-Kalibrierung entsteht eine perfekte erste Schicht, und die präzise XY-Kalibrierung perfektioniert den Einsatz von zwei Extrudern.

Nach nur 2 Stunden sind Sie in der Lage, unsere BigRep BLADE Slicer-Software zu bedienen.

BigRep BLADE ist eine kostenlose und benutzerfreundliche Slicer-Software, die Ihnen mehr Kontrolle über die Druckparameter aller großformatigen 3D-Drucker von BigRep verschafft. Mit den BLADE-Voreinstellungen können Sie Ihre 3D-Druck-Dateien mit nur wenigen Klicks vorbereiten. Und Funktionen wie die automatische Ausrichtung und Positionierung machen BLADE leicht zu bedienen.

Großformatiger 3D-Druck bedeutet nicht nur große Druckteile. Mit dem BigRep PRO kann man mithilfe der BLADE Funktion „Batch Printing“ auch mehrere kleinere Teile gleichzeitig produzieren.

Mit dieser Funktion werden die Teile nacheinander gedruckt, d.h. eine STL-Datei nach der anderen, statt alle gleichzeitig. Dieser Prozess funktioniert nur in großformatigen 3D-Druckern mit in X-, Y- und Z-Richtung beweglichem Portal wie z.B. dem BigRep PRO, und kann die Druckzeit mit nur einem Klick um bis zu 10% reduzieren. So eine Softwareoptimierung ist schon was Tolles!

Wollen Sie mehr über die BLADE-Software von BigRep und ihre Optimierung für den großformatigen 3D-Druck wissen? Dann laden Sie BLADE einfach kostenlos herunter und sehen Sie sich unser Basistraining und den Aufbaukurs an.

Wenn Sie schon mit Cura vertraut sind, wird Ihnen BLADE noch bekannter vorkommen!

Sequentielles statt gleichzeitigem Slicen der vier Krümmer verkürzt die Druckzeit um 5%.

13 Tage! Der längste Druck, den wir bis jetzt auf dem BigRep PRO durchgeführt haben.

Dank seines Designs kann der BigRep PRO so lange wie nötig drucken. Sein speziell angefertigtes, langlebiges Portal ist für hohe Geschwindigkeiten, schnelle Beschleunigung und Präzision ausgelegt. Der stabile, geschweißte Rahmen eliminiert druckbedingte Vibrationen und gewährleistet eine schnelle, präzise Bewegung der Extruder, die auf einem verstärkten Doppelschienensystem gleiten. Robuste Servomotoren von Bosch sorgen für eine präzise Bewegung mittels interner Encoder, die die Druckkopf-Position in Echtzeit berechnen und die Positionsgenauigkeit überwachen. Unser Name dafür: das 2nd Generation Motion Portal.

Zusätzlich koordiniert das oben genannte MXT®-Steuerungssystem alle Bauteile und Prozessoren, um einen schnellen Druck sowie eine hohe Präzision und Wiederholgenauigkeit zu erreichen. Das System verwendet proprietäre Algorithmen, um Ihre G-Code Druckdatei zu verbessern. Die erzielten Verbesserungen sind unter anderem: glattere Oberflächen durch Spline-Interpolation, höhere Präzision durch Spielausgleich und Vibrationsfilterung, und insgesamt einheitliche Ergebnisse.

Dadurch können unsere Kunden ihre 3D-Drucke zuverlässig und unterbrechungsfrei produzieren – 24 Stunden am Tag, 7 Tage die Woche.

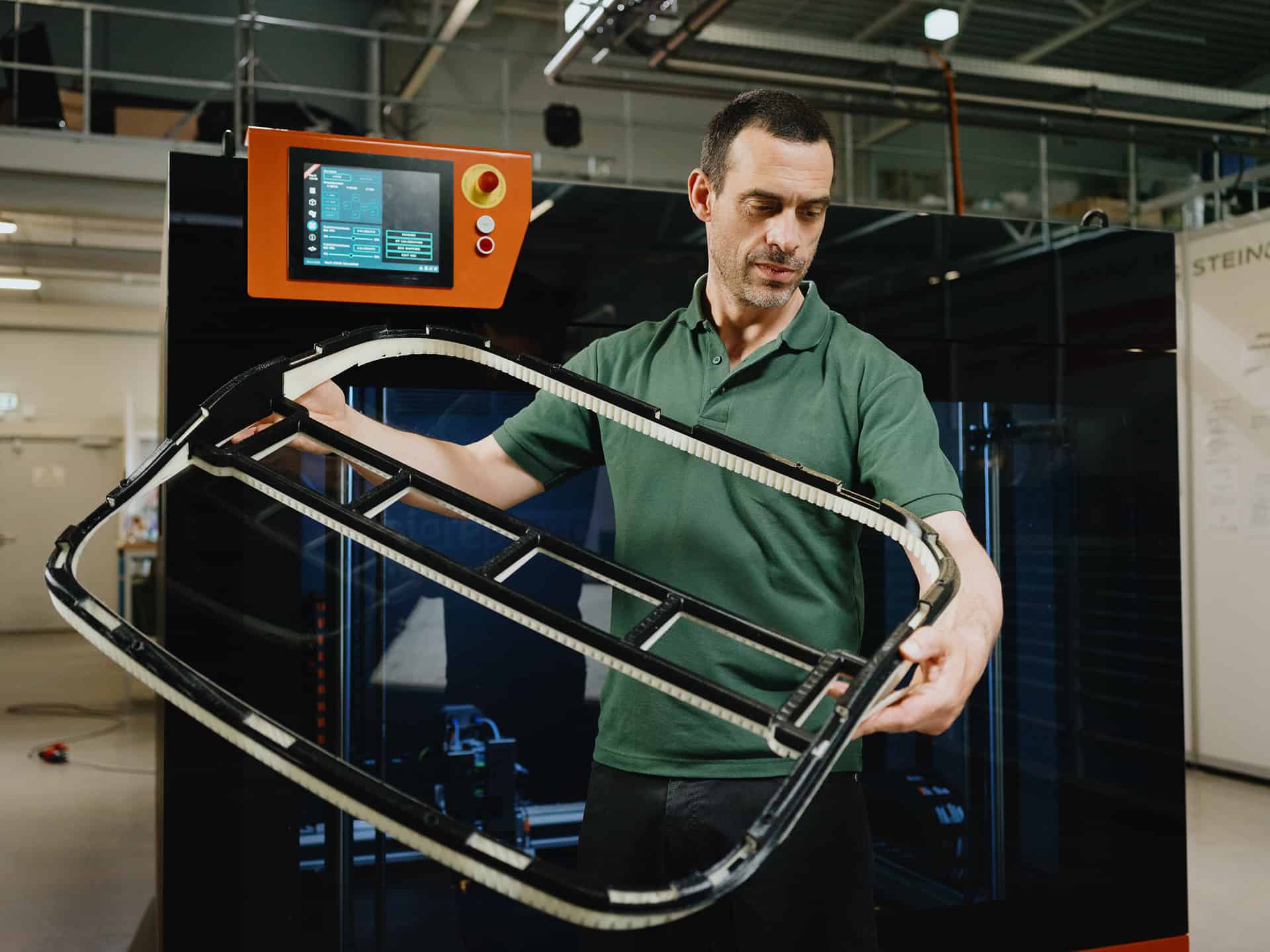

Leider können wir das innerhalb von 13 Tagen gedruckte Teil wegen eines NDAs hier nicht abbilden. Was wir Ihnen aber zeigen können: ein in sechseinhalb Tagen gedruckter Prototyp einer Autostoßstange, frisch aus dem BigRep PRO!

2 Wochen: So lange bleiben Werkstoffe in der Filamentkammer trocken.

Die abgedichtete Filamentkammer des PRO bietet Platz für zwei Spulen und sorgt dafür, dass alle Filamente, einschließlich technischer und wasserlöslicher Materialien, in einer konstant temperatur- und feuchtigkeitskontrollierten Umgebung gelagert werden. Selbst im ausgeschalteten Zustand sichert das luftdichte Materiallager im PRO optimale Qualität und Zuverlässigkeit.

Noch dazu haben Sie eine große Auswahl an Filamenten. Der BigRep PRO ist ein offenes System, d.h. Sie können auch Filamente von anderen Herstellern verwenden.

BigRep bietet Originalfilamente mit qualifizierten BLADE-Profilen, darunter Bio-Polymere, faserverstärkte und industrietaugliche Werkstoffe, sowie wasserlösliche Stützmaterialien. Sie können also gleich loslegen und fast alles drucken, was Ihnen in den Sinn kommt. Wir wissen aber auch, dass manche Kunden lieber Filamente von anderen Herstellern bestellen, oder sogar ihre eigenen produzieren!

Unser Kunde METSO Outotec nutzt z.B. in Brasilien einen BigRep PRO um großformatige Sandgussformen zu produzieren. In Standortnähe gibt es einen Filamentlieferanten, der die benötigten Materialien liefern kann. METSO Outotec zieht es vor, vor Ort produzierte Werkstoffe zu verwenden.

Warum sollten wir Sie auch in ein geschlossenes System sperren?

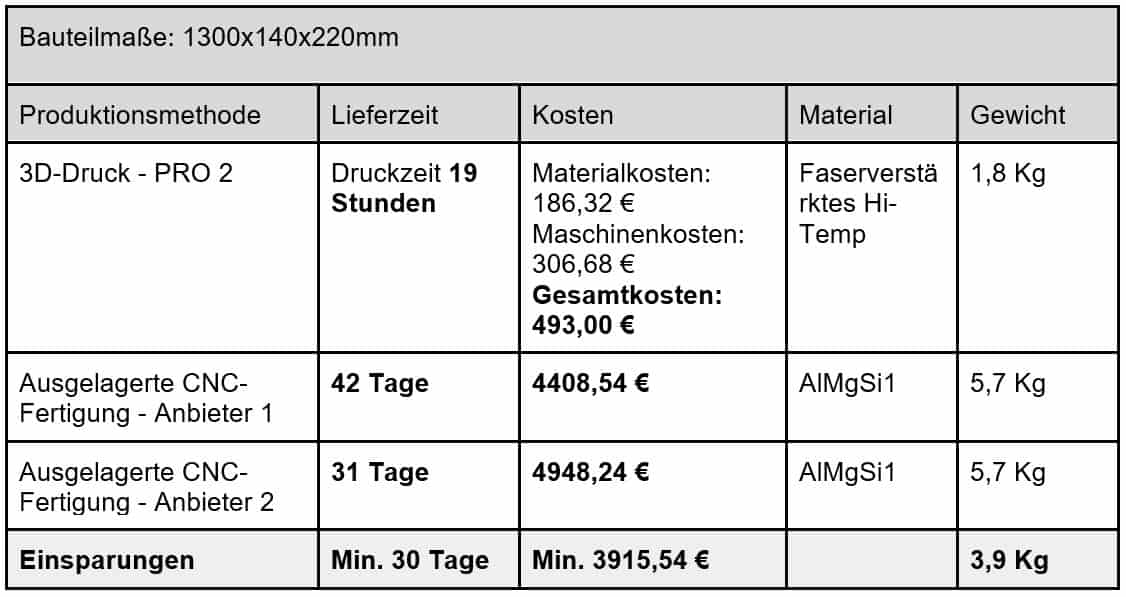

Lieferzeit 1 Monat kürzer als bei ausgelagerter CNC-Bearbeitung

Wie haben ein großformatiges handgeführtes Werkzeug gedruckt (siehe Abbildung unten) und die Durchlaufzeit mit der einiger CNC-Bearbeitungsfirmen hier in Deutschland verglichen.

Die Ergebnisse waren ziemlich interessant.

Möchten Sie wissen, wie sich 3D-Druck und CNC-Bearbeitung ergänzen können? Dann laden Sie sich dieses kostenlose ebook herunter!

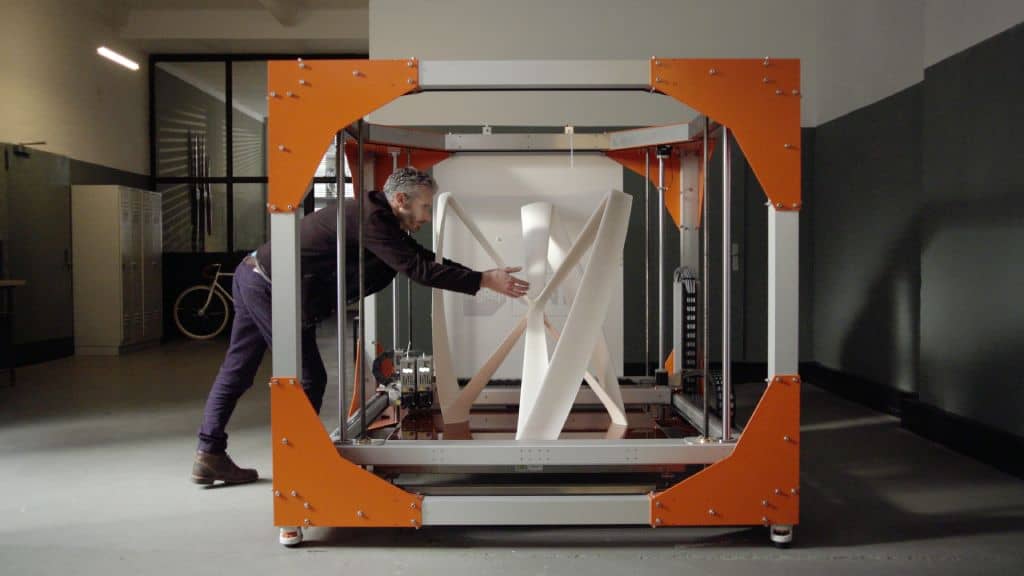

EXTRA: Der unten abgebildete 3D-Druck dauerte nur 3 STUNDEN!

Qualitätskompromisse sind mit unseren großformatigen 3D-Druckern keine Option. Mit einem Bauraum von fast einem Kubikmeter produziert unser BigRep PRO Teile in verblüffender Qualität.

Spezifikationen Mini-Turbine

Größe: 145x145x120mm

Material: HI-TEMP CF

Druckzeit: 2 Stunden und 46 Minuten

Schichthöhe: 0,3 mm

Düsendurchmesser: 0,6 mm

Gewicht: 105 g

INDUSTRIEQUALITÄT TRIFFT KOSTENEFFIZIENZ.

KOMPLEXE TEILE. GANZ GROSS.

Der BigRep PRO ist ein Großformat-3D-Drucker, der auf hohe Produktivität in der industriellen Fertigung ausgelegt ist. Für Ingenieure und Hersteller bildet der 3D-Drucker eine in hohem Maße skalierbare Lösung, mit dem Teile und Produkte für den Endverbraucher oder Fertigungswerkzeuge aus technischen Hochleistungswerkstoffen effizient hergestellt werden können. Mit einem großzügigen Bauvolumen von 1 m3 trägt dieser schnelle und zuverlässige 3D-Industriedrucker zur Beschleunigung Ihrer Produktion bei.

INDUSTRIEQUALITÄT TRIFFT KOSTENEFFIZIENZ.

KOMPLEXE TEILE. GANZ GROSS.

Der BigRep PRO ist ein Großformat-3D-Drucker, der auf hohe Produktivität in der industriellen Fertigung ausgelegt ist. Für Ingenieure und Hersteller bildet der 3D-Drucker eine in hohem Maße skalierbare Lösung, mit dem Teile und Produkte für den Endverbraucher oder Fertigungswerkzeuge aus technischen Hochleistungswerkstoffen effizient hergestellt werden können. Mit einem großzügigen Bauvolumen von 1 m3 trägt dieser schnelle und zuverlässige 3D-Industriedrucker zur Beschleunigung Ihrer Produktion bei.