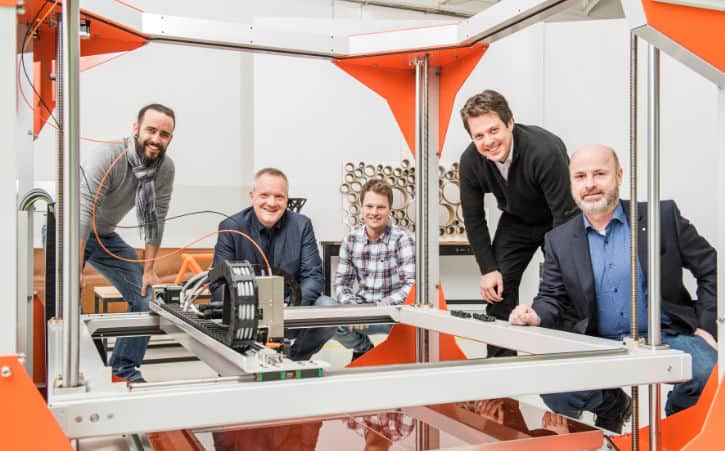

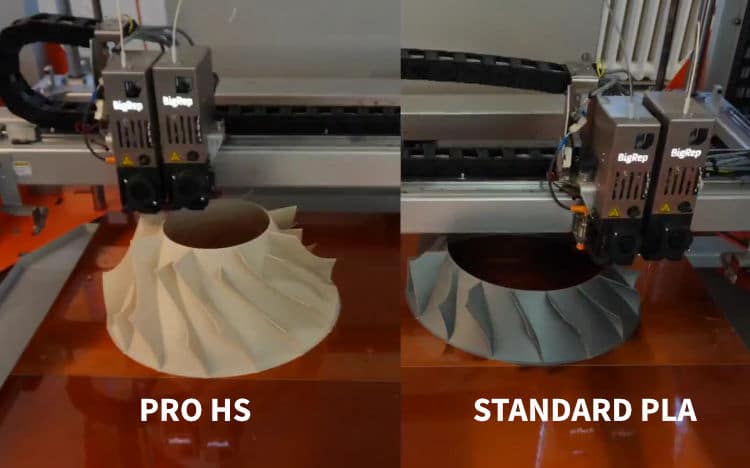

Weltpremieren aus den BigRep-3D‐Druckern: innovative Prototypen für E‐Mobilität und Automation eröffnen neue Dimension für Additive Fertigung.

Der 3D‐Druck Innovationsführer BigRep zeigt das weltweit erste, komplett im 3D-Druck (FFF – Fused Filament Fabrication) produzierte und voll funktionsfähige E-Motorrad und einen bionischen Autositz für E‐Mobilität sowie einen adaptiven Robotergreifer und eine 360°-fahrbare Industrieplattform für Anwendungen in der Automation.

BigRep, der international führende Hersteller großformatiger 3D‐Drucker, präsentiert auf der formnext, der internationalen Leitmesse für Additive Fertigung, vier innovative, 3D‐gedruckte Prototypen für Anwendungen in der E‐Mobilität sowie in der Automation.

Diese vom NOWLAB, der Consultingabteilung für Innovation bei BigRep entwickelten Prototypen eröffnen für die Additive Fertigung eine ganz neue Dimension: Die auf den Großformat 3D‐Druckern von BigRep hergestellten Objekte umfassen zwei wegweisende Prototypen für E‐Mobilität – NERA, das weltweit erste, komplett im (FFF) 3D-‐Druck erstellte, funktionstüchtige elektrische Motorrad, sowie einen bionischen Fahrsitz, den Areo Seat. Zwei andere BigRep‐Prototypen treiben den Fortschritt in der Additiven Fertigung voran – der Adaptive Robotic Gripper ist ein robotergestützter Greifer aus dem 3D-Drucker für flexible Handlinganwendungen, und die Omni Platform eine 360°‐mobile Industrieplattform für den Einsatz in vollautomatisierten Produktionsanlagen.

„Diese beeindruckenden Prototypen dokumentieren die neuen, bislang unerreichten Möglichkeiten der großformatigen (FFF) 3D‐Drucktechnologie für die Additive Fertigung“, sagt BigRep GmbH CEO Dr.

Stephan Beyer. „Sie unterstreichen unsere einzigartige Kompetenz als Innovationsführer und unsere Vorreiterrolle im 3D-‐Druckmarkt für die praxistaugliche Umsetzung wegweisender technologischer Visionen. Damit bieten wir unseren Industriekunden einen mehrwertbringenden Marktvorsprung.“

NERA E-Motorcycle

Lead Design: Marco Mattia Cristofori mit Maximilian Sedlak

Das NERA E-Motorcycle ist das weltweit erste, komplett im 3D-Druck (FFF) hergestellte und voll funktionsfähige E-Motorrad der Welt – ein bahnbrechender Prototyp für die E-Mobilität. Im Unterschied zu ähnlichen Prototypen stammen alle Bauteile des NERA (abgesehen von den elektrischen Komponenten) aus den BigRep 3D-Druckern; d. h. auch die Reifen, Radgabeln und –felgen sowie Rahmen, Sitz usw.

„Das NERA kombiniert verschiedene, im NOWlab entwickelte Innovationen wie den luftleeren Reifen, funktionale Integration und eingebettete Sensortechnologie”, erklärt Daniel Büning, Co-Gründer und Managing Director des NOWlab. „Dieses E-Motorrad und unsere anderen Prototypen erweitern die Möglichkeiten kreativer Ingenieurtechnik und werden die Additive Fertigung nachhaltig verändern.”

Das NERA illustriert die bedeutenden Vorteile des 3D-Drucks für die Produktion von Endbauteilen, insbesondere bei Losgrößen von 1 bis zu Kleinserien, denn Entwicklungszeiten und -kosten werden gesenkt, die Lieferketten optimiert und die Abhängigkeit von Zulieferer-Netzwerken reduziert.

Bei der Entwicklung des NERA übernahmen die Ingenieure nicht einfach bestehende Motorradkonstruktionen, sondern konzipierten ein E-Motorrad speziell für die großformatige 3D- Drucktechnologie im FFF-Segment. Damit setzen sie einen neuen Standard für wirklich kreatives Design, indem die Beschränkungen herkömmlicher Ingenieurtechnik aufgehoben werden. Zu den zahlreichen Innovationen des NERA gehören u. a. die luftleeren Reifen mit individuell wählbarem Profil, rautenförmige Leichtgewicht-Radfelgen, flexibel 3D-gedruckte TPU-Kissen (anstelle von konventionellen Stoßdämpfern), sowie ein E-Motor in einem anpassbaren Gehäuse.

Aero Seat

Lead Design: Maximilian Sedlak

Ein weiterer Prototyp für die E-Mobilität ist der BigRep Aero Seat, ein hochmoderner Sitz für den Einsatz in autonom fahrenden Autos, doch basierend auf Entwicklungen für die Luftfahrtechnik. Diese faszinierende Sitzschale wirkt fast wie ein bionischer Sitz, denn er passt sich der individuellen Körperform des Fahrers an: Mithilfe eines 3D-Körperscans vor der Herstellung des Sitzes angefertigt, bietet dieser dem Nutzer einen bislang unerreichten Sitzkomfort, nicht zuletzt dank der aus flexiblem Material (TPU) 3D-gedruckten Sitzkissen, die sich der Körperform intuitiv anpassen – das bedeutet weniger körperliche Belastung etwa bei langen Autofahrten. Um Vibrationen zu vermeiden, sind diese an nur wenigen Fixpunkten mit dem Sitzgestänge verbunden.

Adaptive Robotic Gripper

Lead Design: Tobias Storz

Der Adaptive Robotic Gripper wurde entwickelt, um Roboter vollständig in die automatisierte Additive Fertigung zu integrieren, in diesem Fall für die Entnahme fertig gedruckter Objekte aus BigRep-Druckern. Der auf einem BigRep Großformatdrucker STUDIO hergestellte, bionische Greifer ist an einen Roboterarm montiert. Der Greifer besteht aus drei modularen „Fingern“ und einem gegenüberliegenden

„Daumen“. Damit kann dieser Objekte verschiedenster Größen fassen, denn die „Finger“ umschließen dieses anstatt einfach nur mit Kraft zu greifen, denn eines auf Kraftausübung flexibel reagierenden Kontrollsystems passt der Greifer den Griff jeweils entsprechend an.

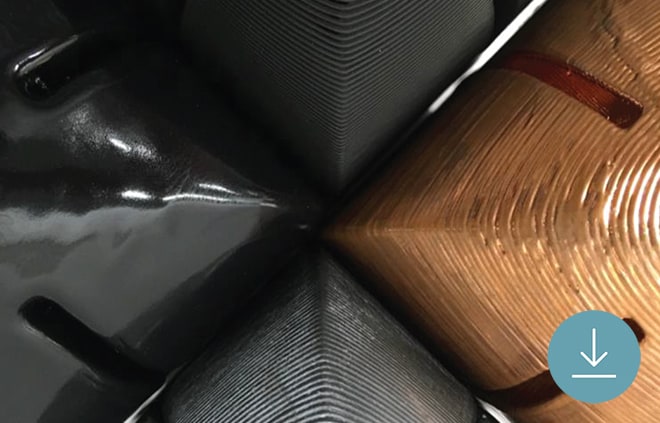

Das bionische Design der Roboterfinger wurden den Lamellenzehen von Geckos nachempfunden, mit deren Hilfe diese an Decken „kleben“ können. Übertragen auf den Greifer bedeutet dies: Jedes Fingersegment enthält zusätzlich flexbile Lamellenkissen, deren filigrane Rippenstruktur bei Druck sanft eingedrückt wird und durch die dem TPU-Material inhärente Rückstellenergie jedes Objekt mit der jeweils notwendigen Festigkeit greifen lässt.

Omni Platform

Lead Design: Marco Backenhaus mit Mirek Claßen

Die ebenso innovative Omni Platform ist eine 360°-fahrbare Industrieplattform (Maße: 100 x 80 cm) für hochflexible Anwendungen in automatisierten Produktionsanlagen und „Smart factories“. Sie kann als automatisierter Transporter (Ladekapazität bis zu 200 kg) dienen oder zusätzliche Arbeiten übernehmen, beispielsweise als mobile Plattform mit einem darauf montierte Roboter.

Die komplett 3D-gedruckte Plattform bietet ein vollintegriertes Design, d.h. alle Komponenten und die Elektronik lassen sich bereits im 3D-Druckprozess in dabei hergestellte Hohlräume integrieren. Zwei wichtige Kernelemente sind spezielle, rundum bewegbare Räder, die aus zwei verschiedenen Materialien 3D-gedruckt wurden, so dass sich die Plattform auch seitwärts bewegen kann, sowie eingebaute Sicherheitstechnik (ebenfalls aus dem 3D-Drucker), deren Sensoren bei Annäherung von Menschen reagieren.