Egal, ob Sie gerade über eine Neuanschaffung eines 3D-Druckers nachdenken, Ihre Aufträge an einen 3D-Druckservice auslagern oder den BigRep PRO heute bereits einsetzen, dieser Artikel ist für Sie.

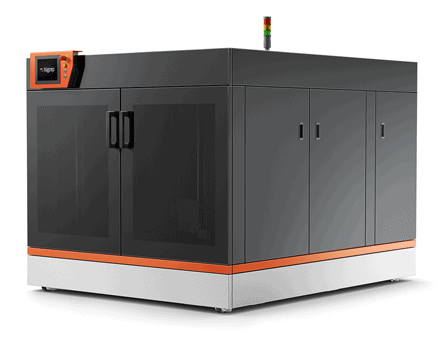

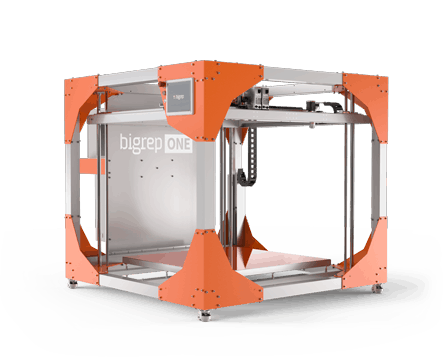

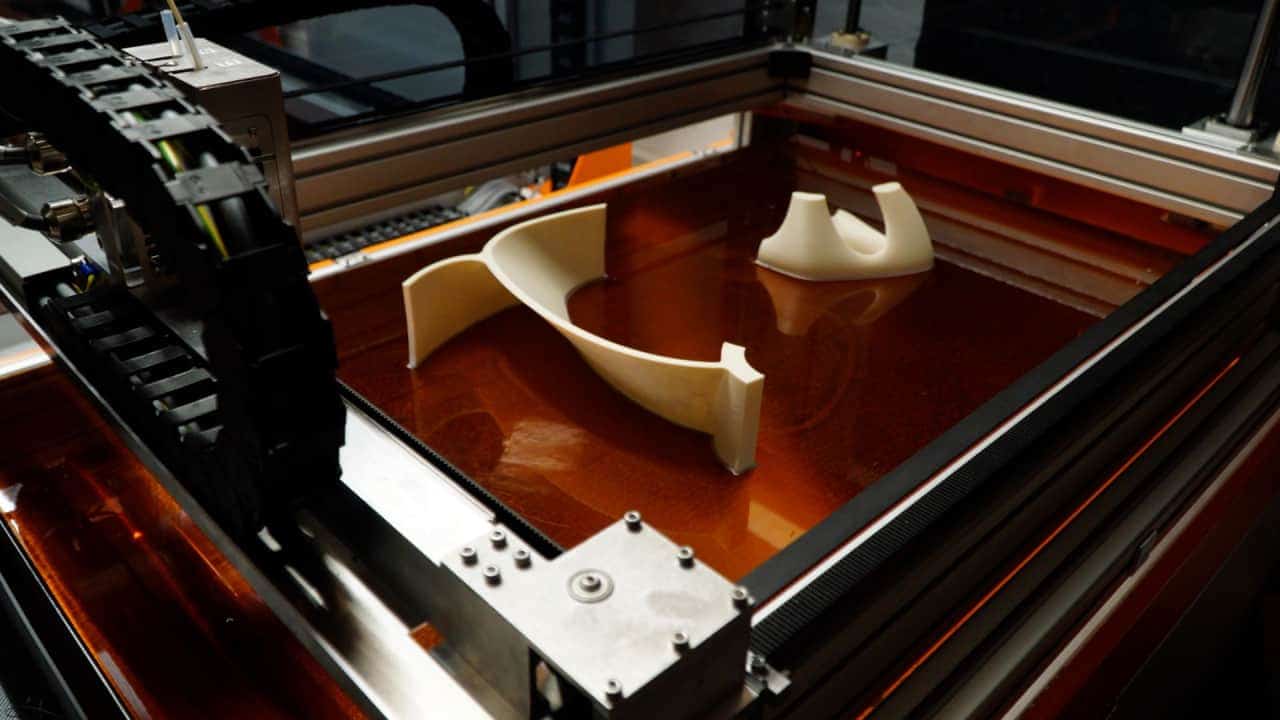

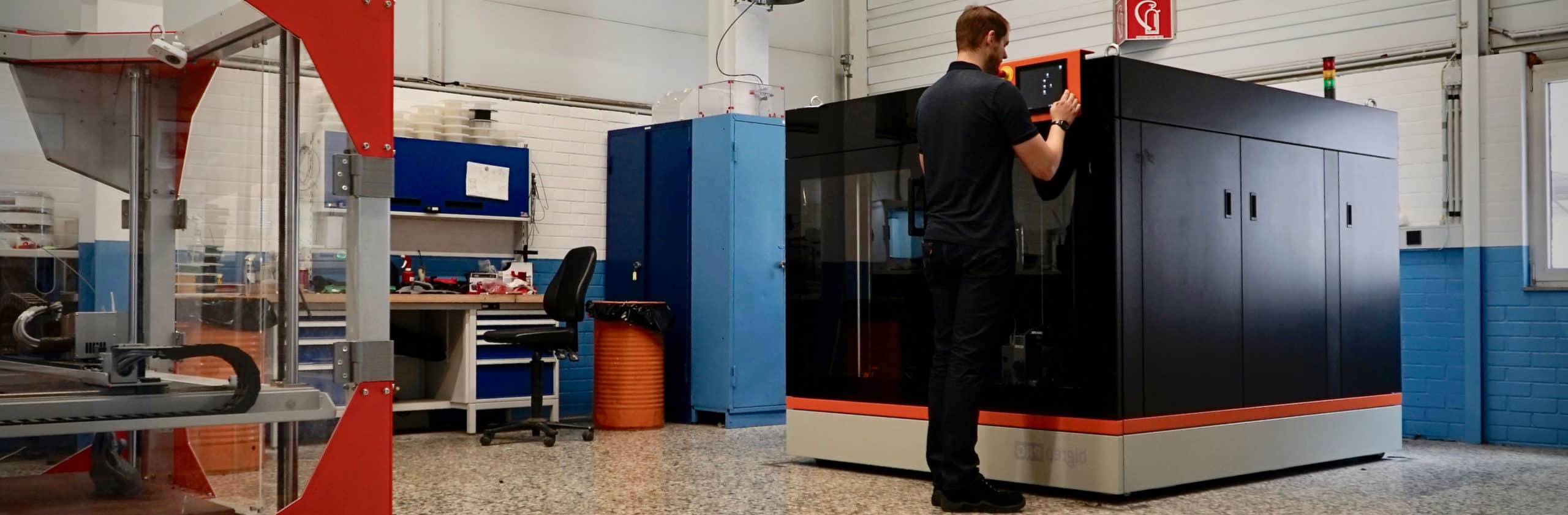

Der BigRep PRO ist der benutzerfreundlichste, großformatige 3D-Drucker auf dem Markt und die Einsatzgebiete werden immer mehr, insbesondere im Automobilsektor für eine Vielzahl von Anwendungen.

Während der 3D-Druck seinen Anfang als Rapid-Prototyping-Lösung für viele Automobil-OEMs und -Zulieferer hatte, hat er sich inzwischen zu einem äußerst nützlichen Werkzeug für die Individualisierung von Produkten, den Werkzeugbau und sogar für die Produktion in der Endanwendung entwickelt. Laut einem aktuellen Bericht von AMFG wird erwartet, dass der Markt für 3D-Druck in der Automobilbranche bis 2025 auf 5,8 Milliarden US-Dollar anwachsen wird.

Produktivität in der Automobilindustrie

Im Vergleich zu den meisten anderen Branchen ist die Automobilindustrie bei der Einführung von Technologien führend und der 3D-Druck ist zu einem entscheidenden Faktor für die Zukunft der Produktentwicklung und Produktion geworden. Neue Technologien werden in der Fertigung eingesetzt, um die Effizienz zu steigern, eine sicherere Arbeitsumgebung zu schaffen und die Industrie 4.0 für eine intelligentere Fertigung zu nutzen.

Im folgenden Video druckt Adam Brych von BigRep eine Montage-Vorrichtung in Originalgröße, die für manuelle Arbeiten ergonomisch verbessert wurde und als Schablone für die Ausrichtung von Klebeteilen verwendet wird. Der BigRep PRO ist aufgrund seiner großen Bauplattform (1 m3), des Fernüberwachungssystems und der fortschrittlichen Materialfähigkeiten für viele Automobilanwendungen von Vorteil.

57 % der Hersteller kaufen oder nutzen 3D-Drucker für Vorrichtungen und Werkzeuge.

Quelle: Jabil, AM-Umfrage 2019

Intelligente Fertigung

Die Bedienung des BigRep PROs ist einfach und intuitiv. Beginnen Sie mit der Installation der BLADE-Slicing-Software und nehmen Sie sich einen Moment Zeit, um die auf dem BigRep PRO verfügbaren Materialprofile zu prüfen. Obwohl Sie mit dem PRO eine Vielzahl von Materialien von Drittanbietern verarbeiten können, bieten wir maßgeschneiderte Materialprofile mit unseren eigenen, proprietären Filamenten an, die speziell für den PRO entwickelt und zertifiziert wurden. Dies reduziert die Druckeinrichtungszeit drastisch und ermöglicht es den Ingenieuren sofort mit den Druckaufträgen zu beginnen.

In den PRO sind Sensoren integriert, die ein Echtzeit-Feedback des Geräts ermöglichen, und das Fernüberwachungssystem erlaubt es Ihnen, die Druckerleistung jederzeit zu überwachen. Das Drucken großer Bauteile dauert Stunden, manchmal sogar Tage, so dass es einfach ist, gelegentlich nach Ihren Werkstücken zu sehen, während Sie andere Aufgaben erledigen. Das ist intelligente Fertigung.

- BLADE Software mit vorgegebenen Materialprofilen für optimale Druckleistung

- Intelligente Sensoren für Echtzeit-Geräte-Feedback

- Fernüberwachung, die eine Fertigung auch außerhalb der Arbeitszeiten ermöglicht

Leistungsstarke Prozesse und Materialien für verbesserte Funktionalität

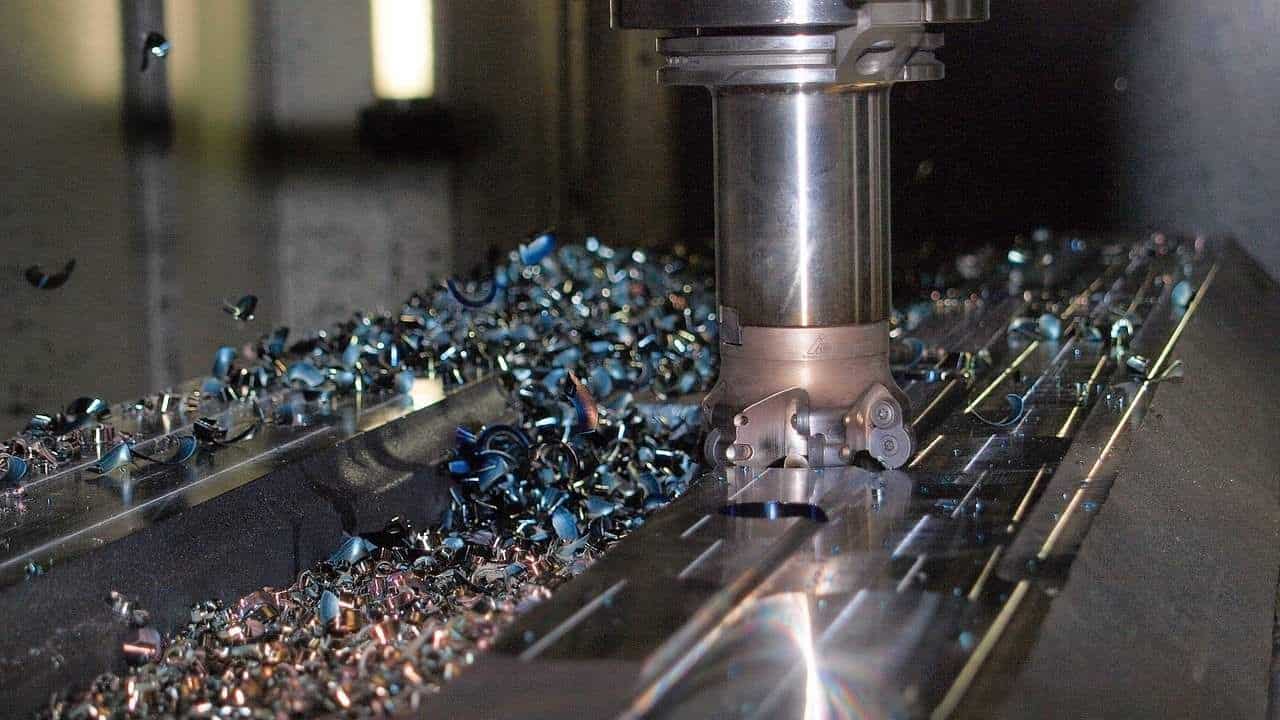

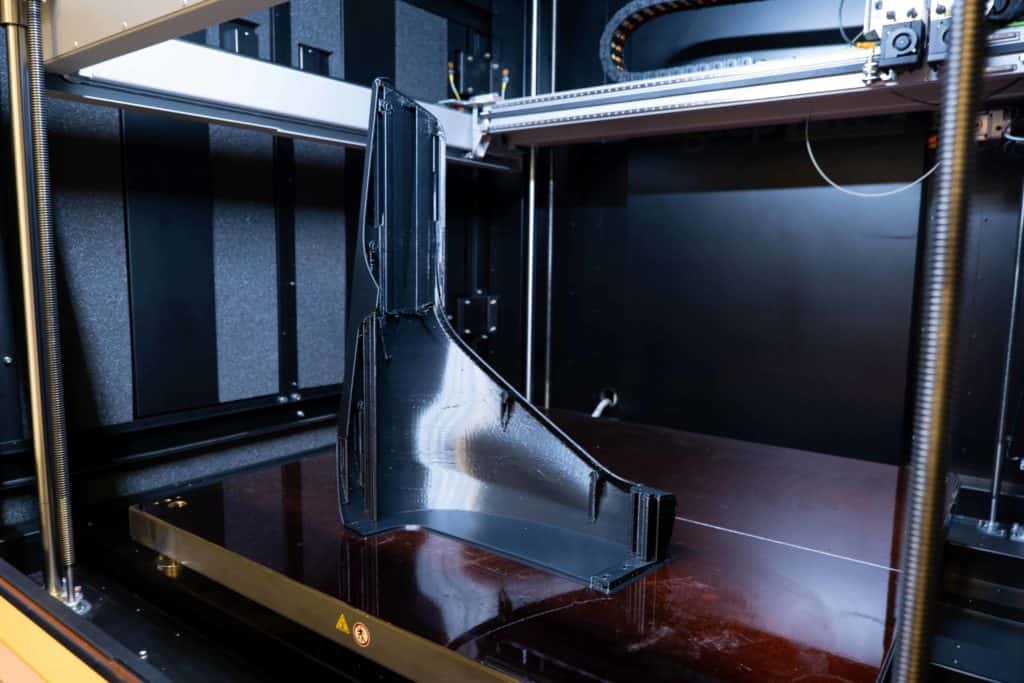

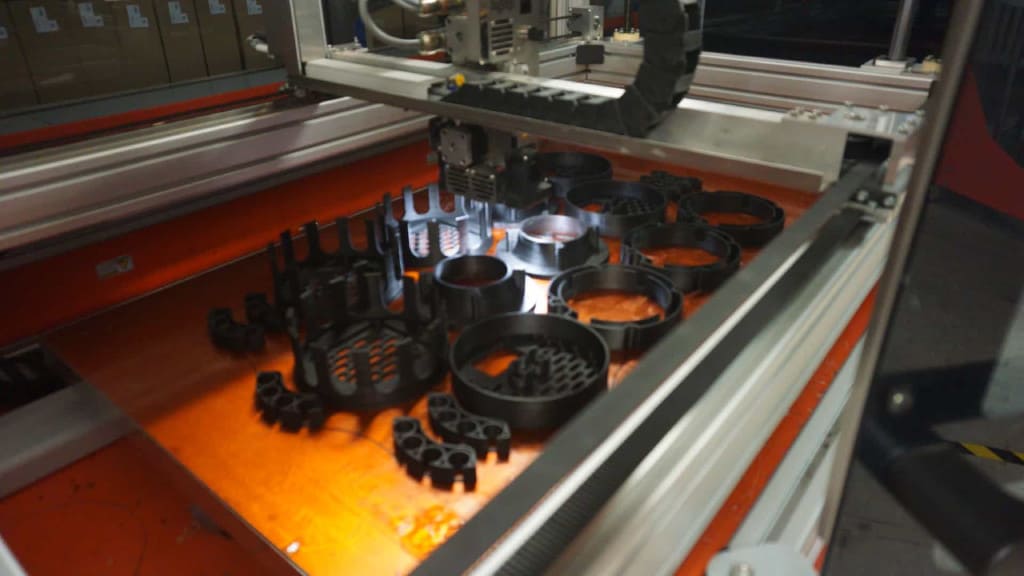

Vorrichtungen an einer Automobil-Montagelinie müssen robust und langlebig sein. Vor der Einführung des dem 3D-Drucks wurden die Vorrichtungen zumeist mit Hilfe von CNC-Fertigung hergestellt. Dieser Prozess war zuverlässig, aber die Möglichkeiten an Bauformen waren begrenzt, die Vorlaufzeiten zu lang und nicht immer standen die Kosten im Verhältnis zum Nutzen. Noch schlimmer war, dass in einigen Produktionsstätten die Vorrichtungen geklebt oder geschweißt werden mussten, was zu strukturellen Mängeln und größeren Problemen in der Fertigung führen konnte.

Mit dem BigRep PRO nutzen Automobil-OEMs und -Zulieferer die Möglichkeit, mit nur einem Arbeitsgang Werkzeuge zu bauen, die die richtige Größe haben und keine zusätzliche Nachbearbeitung erfordern. In diesem speziellen Fall druckt BigRep High Temp CF (Kohlefaser), das in der Lage ist, erheblichen Kräften stand zu halten, ohne sich zu verziehen oder zu verformen. Es ist ideal für große Werkstücke, die ultimative Festigkeit und Funktionalität erfordern.

- High Temp CF ist ein leichtes Material, ideal für robuste und langlebige Anwendungen

- 65 MPa Zugfestigkeit

- Geringe Feuchtigkeitsaufnahme

Vergleich: CNC und 3D-Druck: Tragbare Halterung für die Automobil-Fertigung

| Prozess | Herstellungszeit | Kosten |

|---|---|---|

| CNC-Fräsen | 15 Tage | ~5,000 € |

| Andere FDM 3D-Druck Dienstleister | 8 Tage | ~1,000 € |

| BigRep PRO 3D-Druck | 1,3 Tage | ~675 € |

| Einsparung | 91% Zeitersparnis | 77,5% Kostenersparnis |

Vorrichtungen und Halterungen in der Zukunft

Diese spezielle Halterung ist ca. 130 cm x 14 cm x 22 cm groß und wurde in 32 Stunden gedruckt. Das ist blitzschnell im Vergleich zu konventionellen CNC- oder anderen 3D-Drucktechnologien. Darüber hinaus wurde sie in einem einzigen Durchgang gedruckt, ohne dass Kleben, Nachbearbeitung oder Schweißen erforderlich waren. Der BigRep PRO ist so konstruiert, dass er die größten (oder kleinsten) Prototyping- und Produktionsanforderungen jeder Abteilung in Ihrem Unternehmen bewältigen kann. Obwohl sich dieser Beitrag auf Vorrichtungen und Halterungen in der Automobilindustrie konzentriert, ist es offensichtlich, dass dies auch für viele andere industrielle Hersteller und Anwendungsfälle übernommen werden kann. BigRep ist stolz darauf, den zuverlässigsten und benutzerfreundlichsten 3D-Drucker mit großer Bauplattform auf dem Markt anzubieten.

Let us PROve it to you. Fordern Sie noch heute Ihre Berechnung der Kosten pro Bauteil und des ROI an!

Der Rollstuhl sei seit den 1980er Jahren weitgehend unverändert geblieben, sagt Andrew Slorance, CEO von Phoenix Instinct und selbst Rollstuhlfahrer. "Die Rollstuhlhersteller haben nicht aufhören können, mechanisch zu denken", sagt er. "Alle Produkte um uns herum entwickeln sich weiter - sie werden intelligent. Das macht keinen Sinn."

Der Rollstuhl sei seit den 1980er Jahren weitgehend unverändert geblieben, sagt Andrew Slorance, CEO von Phoenix Instinct und selbst Rollstuhlfahrer. "Die Rollstuhlhersteller haben nicht aufhören können, mechanisch zu denken", sagt er. "Alle Produkte um uns herum entwickeln sich weiter - sie werden intelligent. Das macht keinen Sinn." Skoliose betrifft etwa 3 % der Weltbevölkerung, was bedeutet, dass es in Saudi-Arabien etwa 1 Million Skoliosepatienten gibt, so Dr. Ahmad Basalah, Vizepräsident der 3Dit Corp.

Skoliose betrifft etwa 3 % der Weltbevölkerung, was bedeutet, dass es in Saudi-Arabien etwa 1 Million Skoliosepatienten gibt, so Dr. Ahmad Basalah, Vizepräsident der 3Dit Corp.

Beispiel 1: Architekturbüro mit 15 Mitarbeitern in Wien

Beispiel 1: Architekturbüro mit 15 Mitarbeitern in Wien