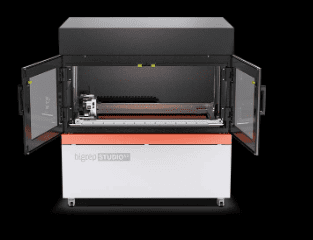

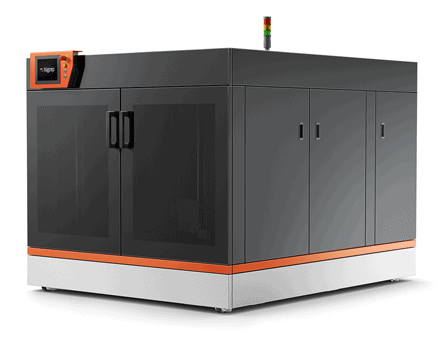

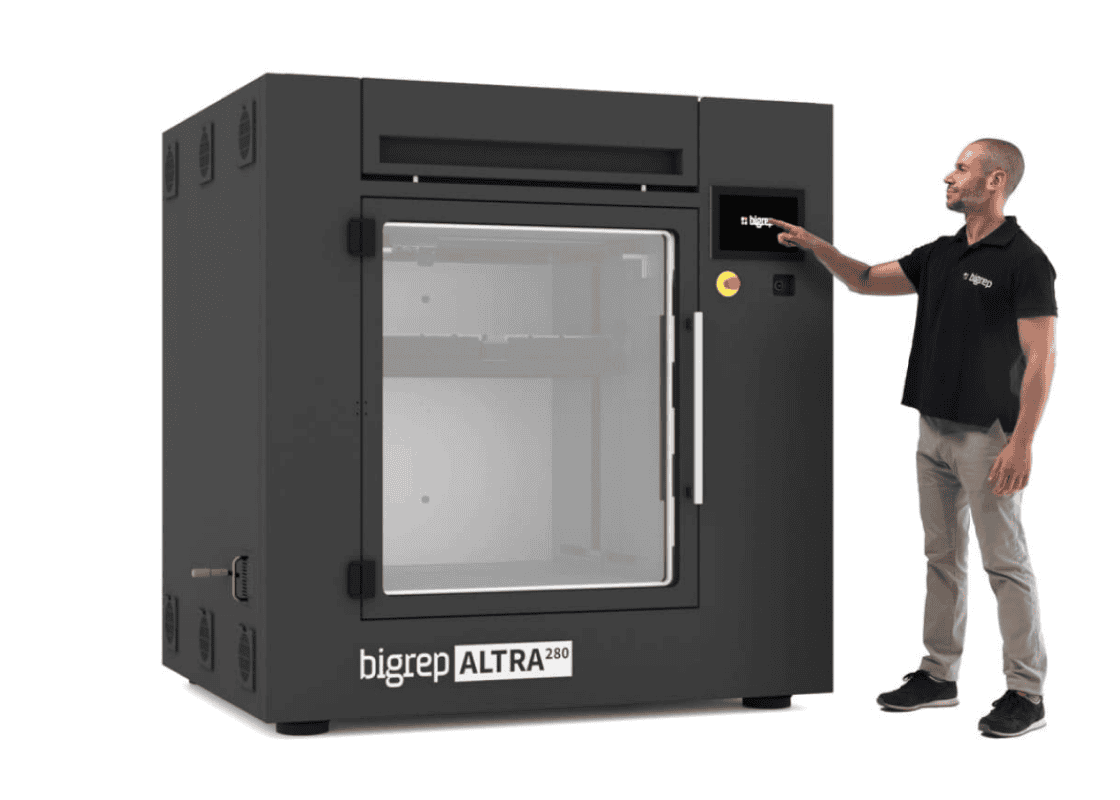

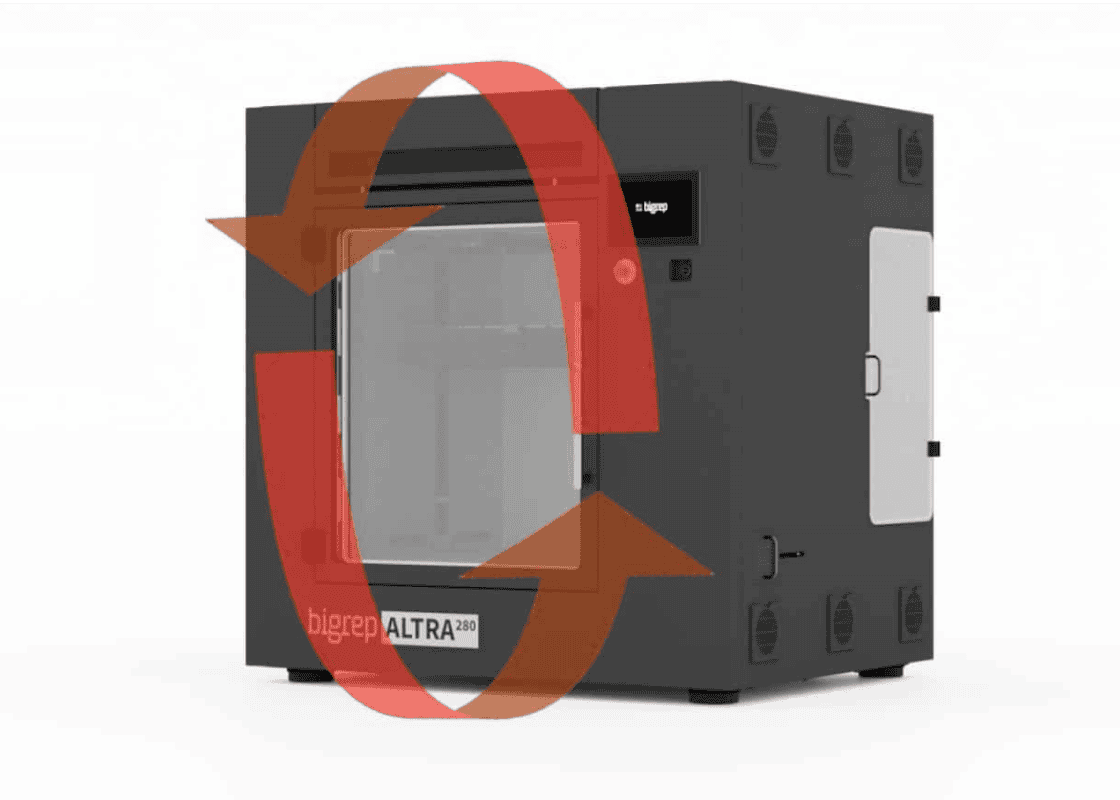

Der ALTRA 280, unser neuestes Modell, ist ein schneller, zuverlässiger, großflächiger und hoch automatisierter Hochtemperaturdrucker, der komplexe Teile in Produktionsqualität in großem Maßstab druckt.

Die Maschine ist für die anspruchsvollsten Anwendungen konzipiert. Sie verfügt über eine vollständig geschlossene Hochtemperatur-Druckumgebung, bis zu vier hochmoderne DSX-Extruder, ein offenes Materialsystem, das mit BigRep und Filamenten von Drittanbietern kompatibel ist, und ein riesiges Bauvolumen. Dank dieser erstklassigen Funktionen eignet sich die Maschine als leistungsstarkes 3D-Druckwerkzeug für Branchen, die von der Luft- und Raumfahrt über das Militär und die Verteidigung bis hin zur Automobilindustrie reichen.

Ein industrielles Kraftpaket aus der HAGE3D-Übernahme

Der aus der Übernahme von HAGE3D hervorgegangene ALTRA 280 ist in der europäischen Region unter dem Namen PRECISE bekannt. HAGE3D ist ein österreichisches Unternehmen mit 40 Jahren Erfahrung im Bereich der Hochtechnologie und hat sich auf großformatige Hochtemperaturmaschinen spezialisiert. Die Übernahme hat die Position von BigRep in der Branche weiter gestärkt und unsere Marktreichweite erweitert, da wir nun ein komplettes Spektrum an Nieder- bis Hochtemperaturlösungen für unsere Kunden anbieten können.

Höhepunkte des BIGREP ALTRA 280

Der großzügige Bauraum

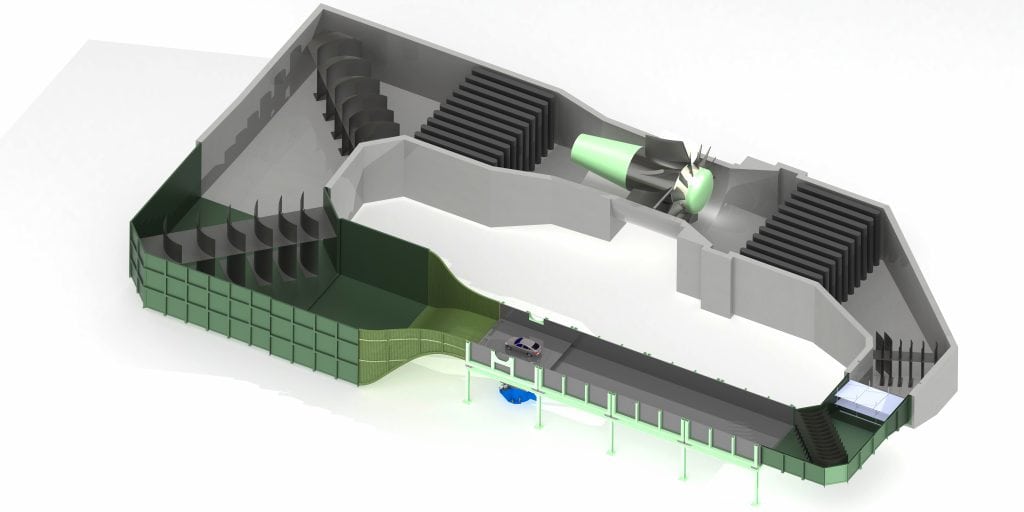

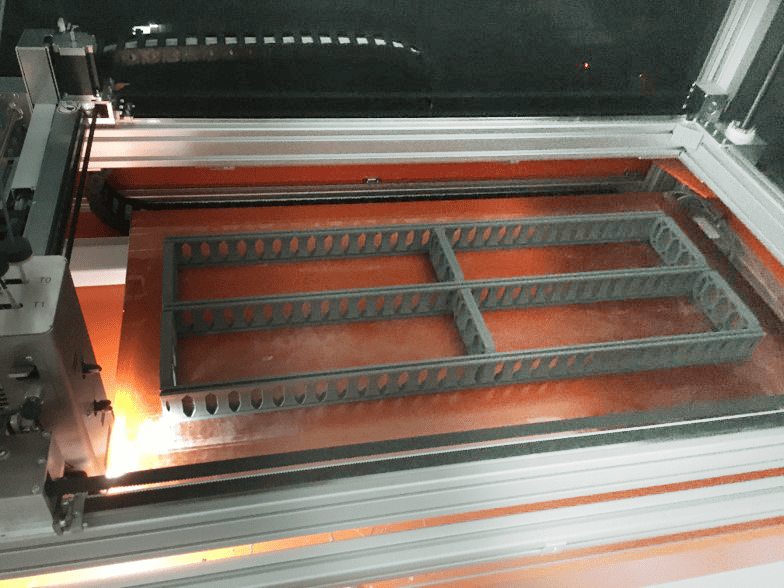

Mit seinen Abmessungen von 500 mm x 700 mm x 800 mm und einem Bauvolumen von 280 Litern kann der ALTRA 280 komplizierte, vollwertige Prototypen und Endverbrauchsteile herstellen. Der geschweißte Rahmen, die Kugelumlaufspindeln und die Servomotoren gewährleisten Präzision und Wiederholgenauigkeit in Industriequalität.

Hochtemperaturfähigkeiten

Die Baukammer und das Druckbett erreichen eine Temperatur von bis zu 180°C und ermöglichen die Verwendung von Hochleistungsmaterialien wie ULTEM 9085 und PEEK. Diese Fähigkeit verbessert die mechanischen Eigenschaften, die Funktionalität und die Maßhaltigkeit der gedruckten Teile.

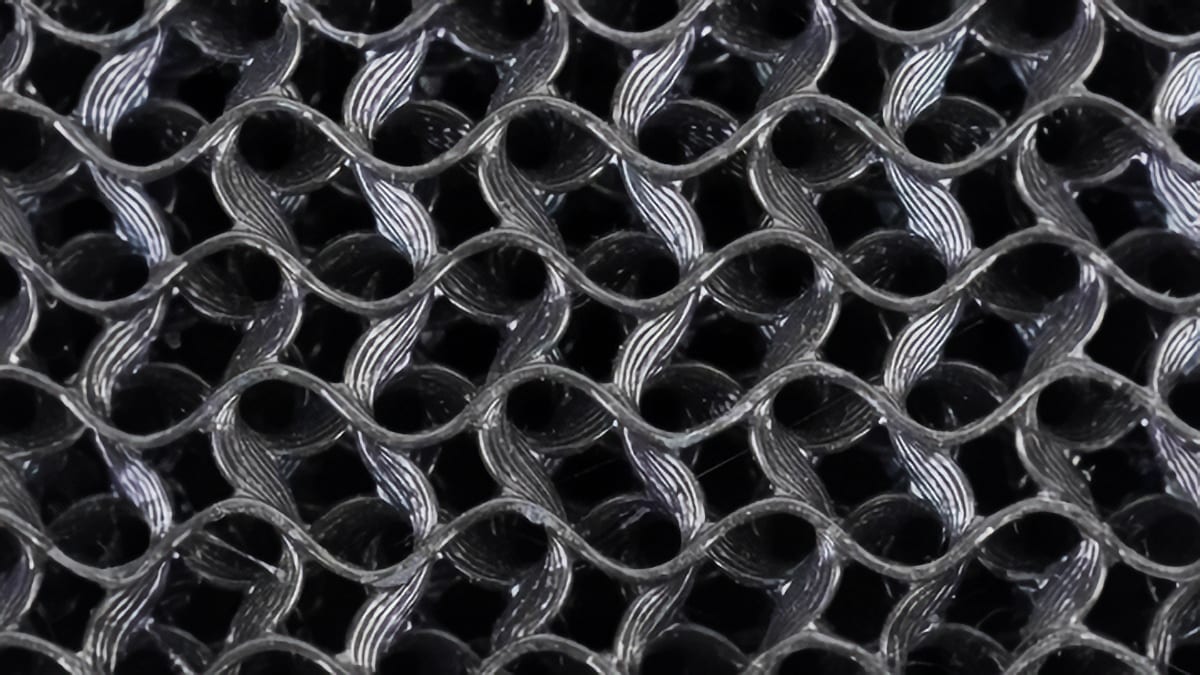

Zuverlässige DSX-Extruder

Ausgestattet mit bis zu vier DSX-Extrudern (Direkt synchronisierte Extruder), die bei 450°C drucken können, sorgt der ALTRA 280 für ununterbrochene Produktivität und komplexe Drucke mit zwei Extrudern und ihren jeweiligen Backup-Optionen.

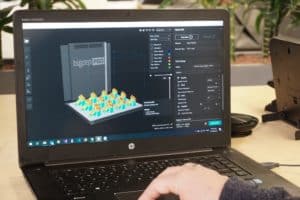

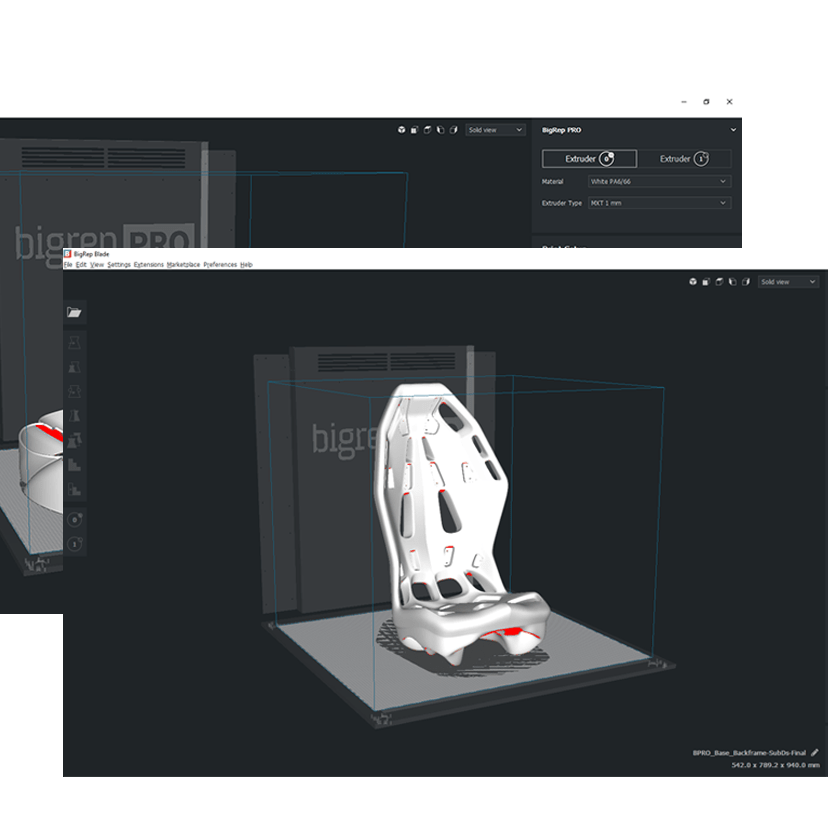

Vollautomatischer Schnellstart

Der ALTRA 280 zeichnet sich durch automatische Funktionen wie Druckbettkalibrierung und Echtzeit-Fernüberwachung aus, sodass Benutzer den Druckvorgang auf Knopfdruck starten können und ein kontinuierlicher 24/7-Betrieb gewährleistet ist.

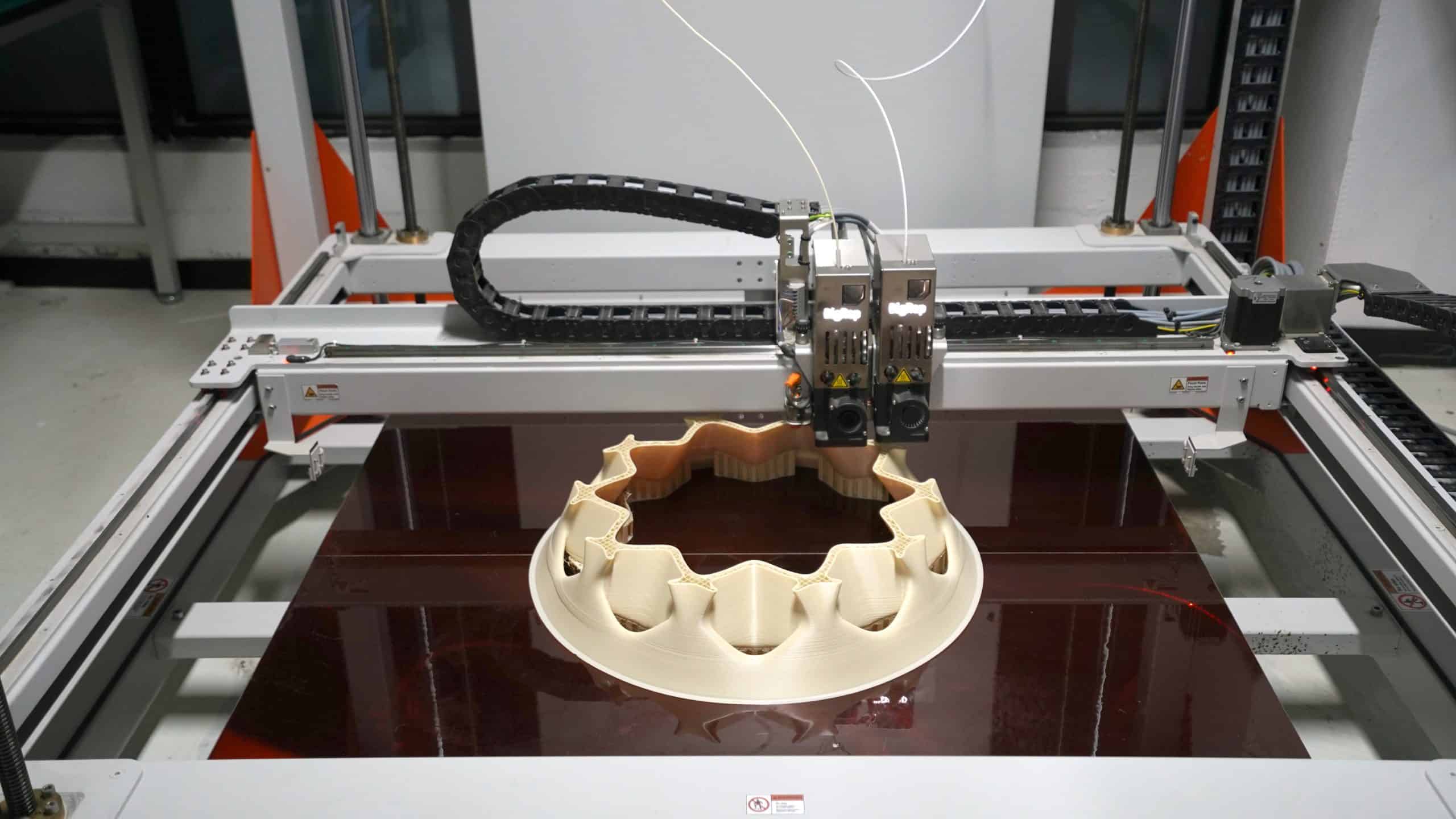

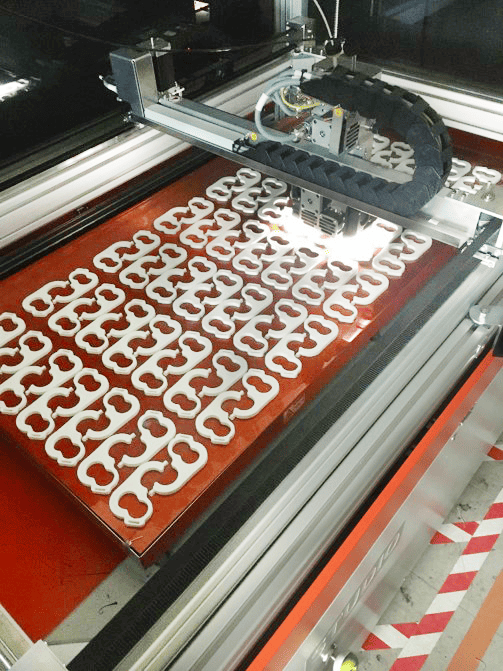

Beheiztes Vakuumdruckbett

Das Vakuumdruckbett mit materialspezifischen Oberflächen verbessert das Druckergebnis, indem es eine sichere Haftung und eine einfache Entfernung der Drucke gewährleistet und eine homogene Temperaturverteilung für präzise und komplizierte Teile aufrechterhält.

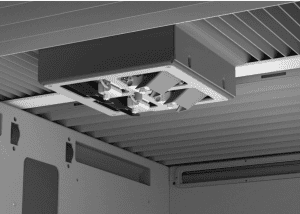

Gleichmäßige Temperaturverteilung

Die konstante Temperaturkontrolle sorgt für exzellente Drucke und hochleistungsfähige Teile und vermeidet Delaminationen und Inkonsistenzen, die bei anderen 3D-Druckern üblich sind.

Der ALTRA 280 revolutioniert Arbeitsabläufe in allen Branchen

Ob in der Luft- und Raumfahrt oder in der Fertigungsindustrie, dieser leistungsstarke industrielle 3D-Drucker bietet unübertroffene Präzision, Automatisierung, Geschwindigkeit und Vielseitigkeit. Ob Sie nun innovative Teile in Luft- und Raumfahrtqualität herstellen, funktionale Prototypen iterieren oder robuste Werkzeuge intern produzieren möchten - der ALTRA 280 ist die ultimative Lösung für die Modernisierung Ihrer Produktionsstätte.

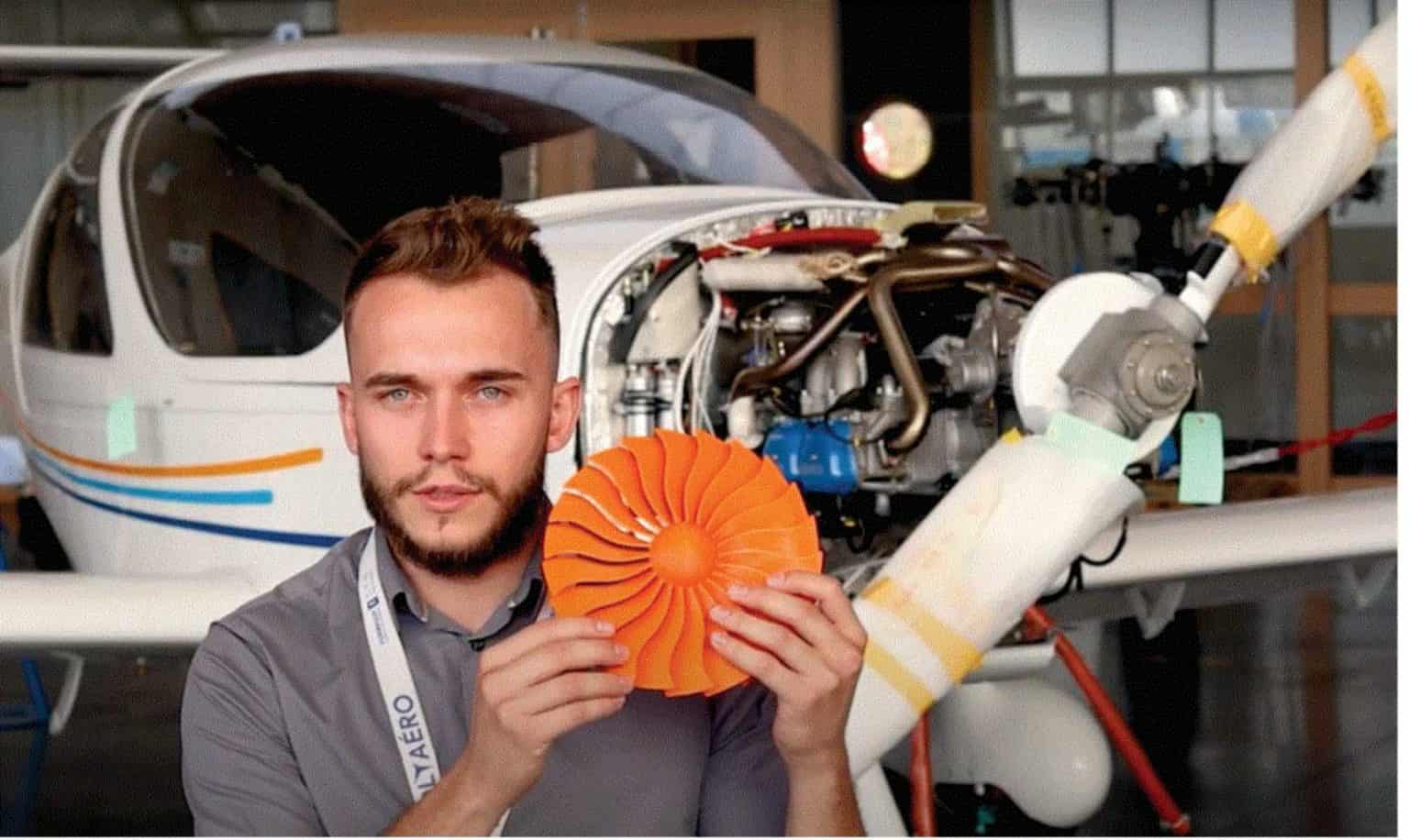

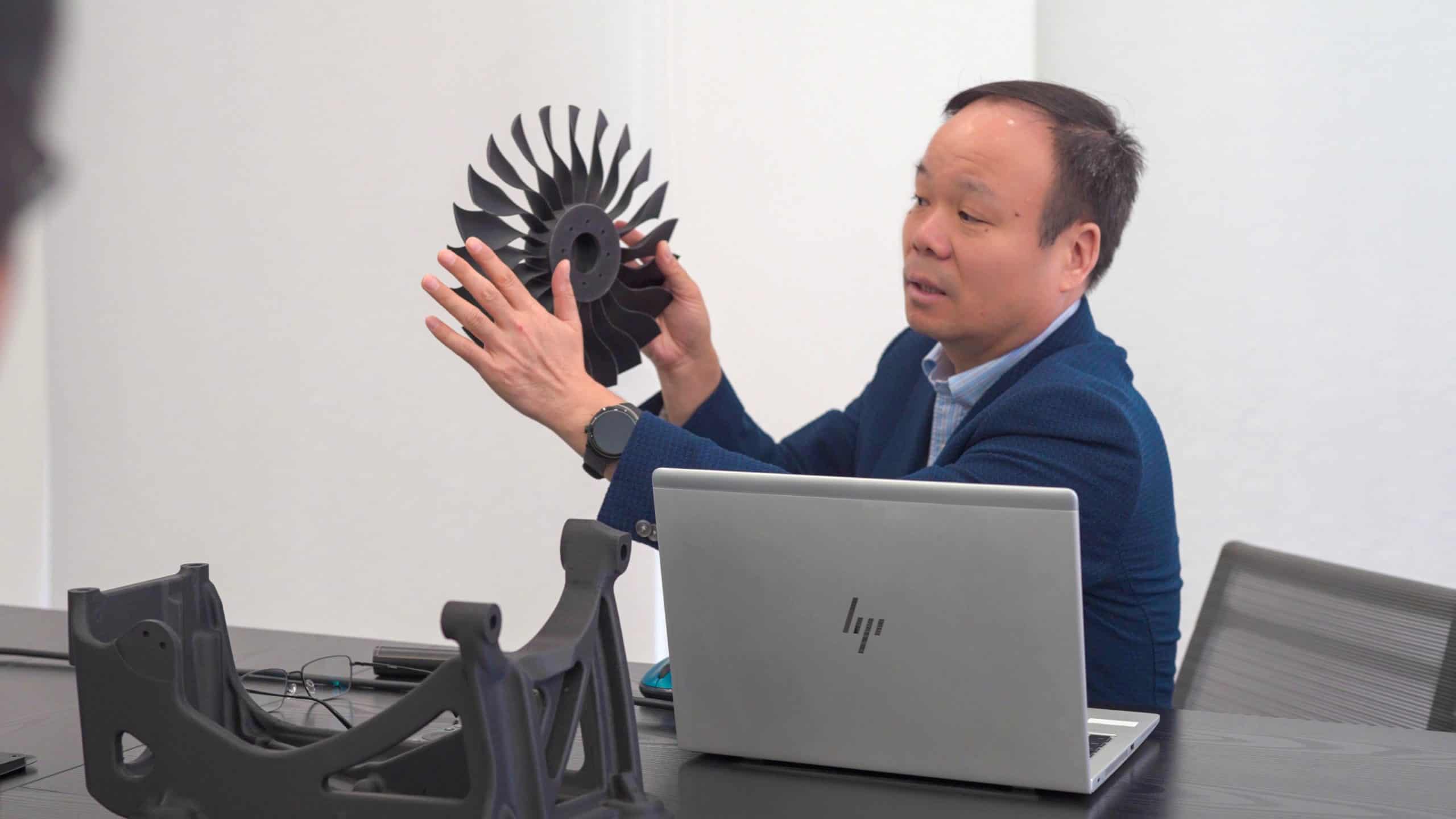

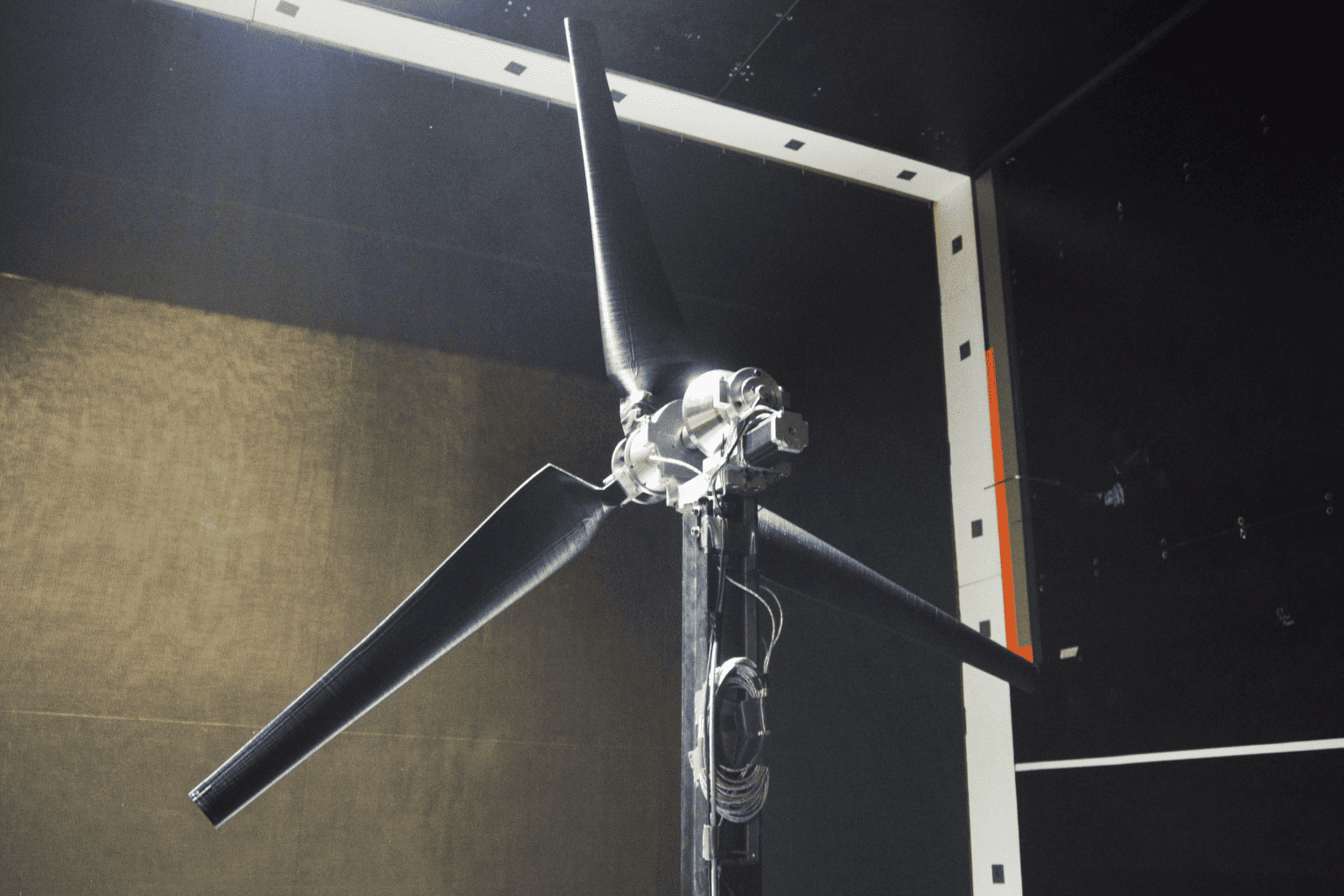

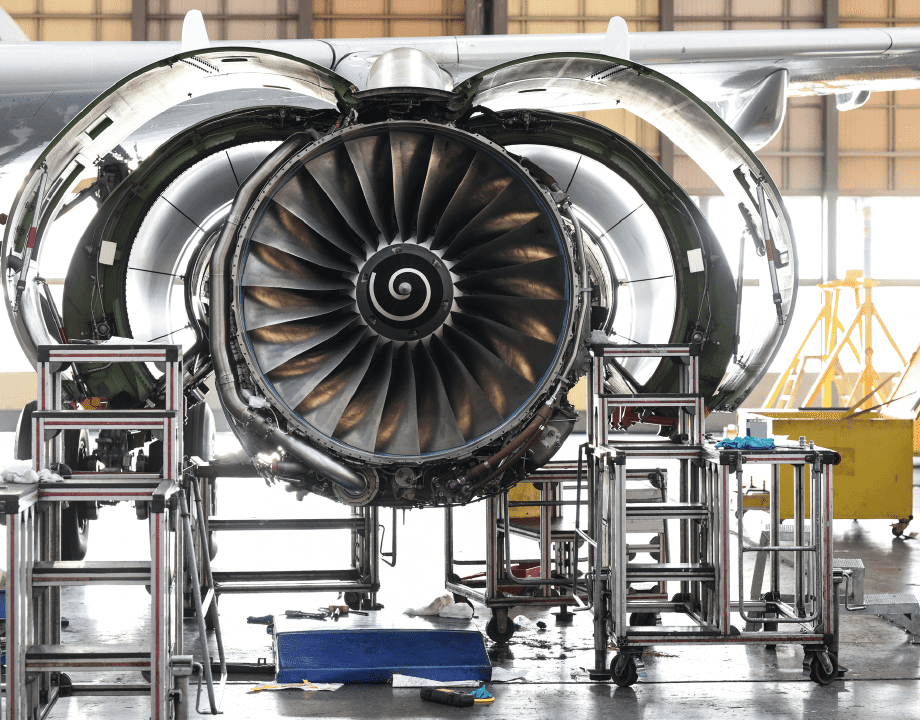

1. Teile für die Luft- und Raumfahrtindustrie

Drucken Sie mit dem ALTRA 280 Teile, die für die Luft- und Raumfahrtindustrie geeignet sind. Dieser fortschrittliche 3D-Drucker verwendet Hochleistungsmaterialien, um starke, leichte und sichere Teile herzustellen. Seine außergewöhnliche Präzision, Wiederholbarkeit und Auflösung ermöglichen Innovationen in jeder Phase des Design- und Produktionsprozesses.

2. Funktionsprototypen

Testen und validieren Sie Ihre Entwürfe vor der endgültigen Produktion mit dem ALTRA 280. Sein offenes Materialsystem ermöglicht es Ihnen, aus einer Vielzahl von Filamenten zu wählen, um eine genaue Replikation des Endprodukts zu gewährleisten. Diese Flexibilität beschleunigt die Iteration, reduziert die Herstellungskosten und verkürzt die Markteinführungszeit.

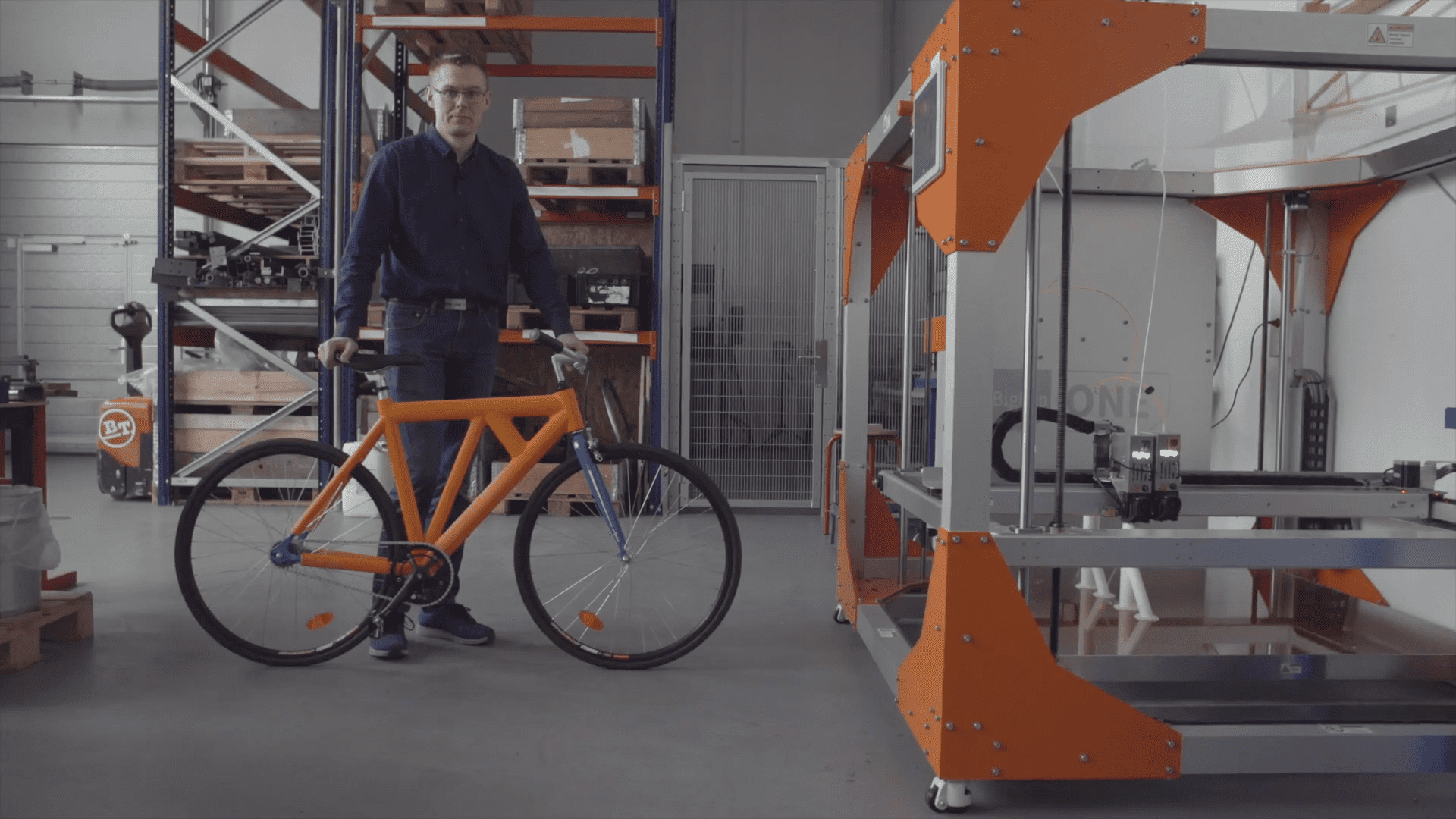

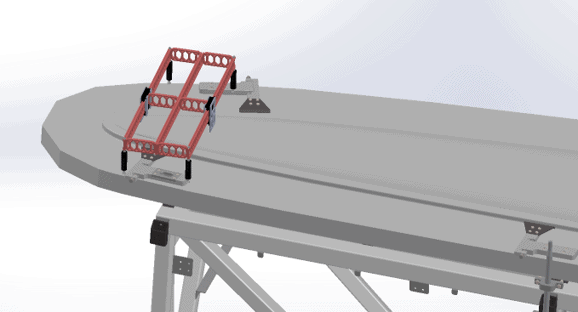

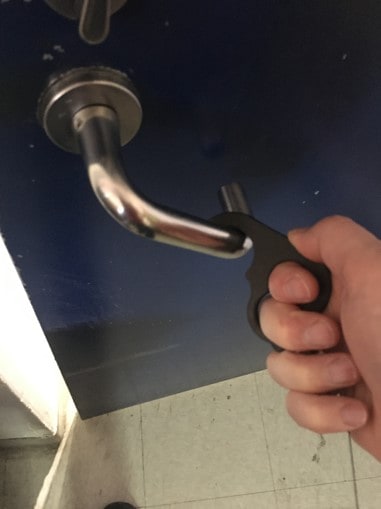

3. Langlebige Werkzeuge

Mit dem ALTRA 280 können Sie kosteneffizient und schnell Werkzeuge für Ihr Unternehmen herstellen, einschließlich Vorrichtungen und Halterungen. Seine Hochtemperaturfähigkeiten ermöglichen die hausinterne Herstellung von widerstandsfähigen und geometrisch komplexen Werkzeugen. Umgehen Sie die traditionellen Fertigungsbeschränkungen und drucken Sie effizient Werkzeuge auf Abruf.

Offenes Materialsystem Druckt mit allen kompatiblen Filamenten

Das Materialsystem des ALTRA 280 ist, wie bei allen BigRep Maschinen, offen für Innovationen. So können Sie mit jedem kompatiblen 3D-Filament drucken, egal ob es von BigRep oder einem Drittanbieter stammt, was neue Anwendungen und Möglichkeiten eröffnet.

Der 3D-Drucker ist vollständig mit dem BigRep Filamentsortiment kompatibel, das industrietaugliche Materialien umfasst, die eine Reihe von Bedürfnissen abdecken, von kostengünstigen, allgemein verwendbaren Materialien bis hin zu speziellen technischen Materialien. Diese Filamente werden unter sorgfältig kontrollierten Bedingungen hergestellt, um einen einheitlichen Durchmesser und eine konsistente Zusammensetzung zu gewährleisten, was eine zuverlässige und gleichmäßige Extrusion garantiert.

Kompatible 3D-Druckmaterialien

PC (Polycarbonat)

PC ist bekannt für seine hohe Festigkeit, Stoßfestigkeit und Transparenz und eignet sich ideal für die Herstellung robuster, langlebiger Teile.

PC-ABS

Kombiniert die Festigkeit und Hitzebeständigkeit von PC mit der Flexibilität von ABS, das vor allem in der Automobil- und Elektronikindustrie eingesetzt wird.

PC-FR

Eine flammhemmende PC-Variante, die sich perfekt für Anwendungen eignet, die strenge Brandschutznormen erfordern.

PC-CF

Mit Karbonfasern verstärktes Polycarbonat, das überragende Steifigkeit und Festigkeit bietet.

PA6, PA12 (Nylon)

Diese Materialien sind für ihre Widerstandsfähigkeit, chemische Beständigkeit und Langlebigkeit bekannt und eignen sich hervorragend für mechanische Teile und Funktionsprototypen.

PA6-CF, PA12-CF

Nylon mit Kohlefaserverstärkung, das für eine hohe Festigkeit und ein geringes Gewicht der Teile sorgt.

PA12-GF

Mit Glasfasern verstärktes Nylon, das eine höhere Steifigkeit und Formstabilität bietet.

CoPA

Ein Nylon-Copolymer, das die besten Eigenschaften verschiedener Nylonsorten für eine Vielzahl von Anwendungen kombiniert.

ABS

Ein weit verbreiteter Thermoplast, der für seine Widerstandsfähigkeit und Stoßfestigkeit bekannt ist und sich ideal für Prototypen und Endverbraucherteile eignet.

ASA

Ähnlich wie ABS, aber mit besserer UV-Beständigkeit, ideal für Außenanwendungen.

ABS-FR

Flammhemmendes ABS für Anwendungen, die Brandsicherheit erfordern.

ABS-ESD

Elektrostatisch ableitfähiges ABS wird in Gehäusen für Elektronik und empfindliche Geräte verwendet.

TPU

Ein flexibles und haltbares Material für Teile, die Elastizität erfordern.

TPC

Bekannt für seine Flexibilität und chemische Beständigkeit, geeignet für anspruchsvolle Anwendungen.

PETG

Ein haltbares, leicht zu bedruckendes Material mit guter chemischer Beständigkeit.

PLA

Ein biologisch abbaubares, umweltfreundliches Filament für allgemeine Druckzwecke.

HT-PETG

Hochtemperatur-PETG mit erhöhter Hitzebeständigkeit und Haltbarkeit.

PCTG

Eine modifizierte Version von PETG, die eine verbesserte Stoßfestigkeit bietet.

PP (Polypropylen)

Leicht, flexibel und beständig gegen Ermüdung und Chemikalien, ideal für Scharniere und Behälter.

PP-GF

Mit Glasfasern verstärktes Polypropylen ist für seine hohe Festigkeit und Steifigkeit bekannt.

PEKK, PEEK (Polyetheretherketon)

Hochleistungsmaterialien garantieren außergewöhnliche mechanische Eigenschaften und Beständigkeit gegen extreme Temperaturen und Chemikalien.

PPSU, PSU (Polysulfon)

Hochleistungsthermoplaste mit ausgezeichneter chemischer Beständigkeit und thermischer Stabilität.

PAEK (Polyaryletherketon)

Bekannt für seine mechanische Festigkeit und chemische Beständigkeit, geeignet für Anwendungen mit hoher Beanspruchung.

PEI (ULTEM)

Ein Hochleistungspolymer mit ausgezeichneter thermischer, chemischer und Flammenbeständigkeit.

Der ultimative Hochtemperatur-3D-Drucker

Mit einem großen Bauvolumen, Hochtemperaturfähigkeiten, unbegrenzten Materialoptionen und Funktionen, die bei jedem Druck zuverlässige Ergebnisse liefern, ist dieser Drucker ein industrielles Kraftpaket.

Der ALTRA 280 bietet alles in einem - einen glühend heißen, großen, schnellen und zuverlässigen 3D-Drucker, der komplexe Teile in Produktionsqualität ohne Kompromisse liefert.

Die ultimative Hochleistungsmaschine.

Der ALTRA 280 ist ein leistungsstarkes industrielles Kraftpaket mit einem enormen Bauvolumen. Mit bis zu 4 hochmodernen Extrudern bietet er unerreichte Zuverlässigkeit. Die Hochtemperaturfähigkeiten ermöglichen 3D-Druck auf höchstem Niveau für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, im Verteidigungssektor und in der Automobilindustrie. Der ALTRA 280 ist alles auf einmal - eine große, schnelle, zuverlässige Hochtemperatur-Industriemaschine. Er liefert komplexe Teile in Produktionsqualität ohne Kompromisse.

Die ultimative Hochleistungsmaschine.

Der ALTRA 280 ist ein leistungsstarkes industrielles Kraftpaket mit einem enormen Bauvolumen. Mit bis zu 4 hochmodernen Extrudern bietet er unerreichte Zuverlässigkeit. Die Hochtemperaturfähigkeiten ermöglichen 3D-Druck auf höchstem Niveau für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, im Verteidigungssektor und in der Automobilindustrie. Der ALTRA 280 ist alles auf einmal - eine große, schnelle, zuverlässige Hochtemperatur-Industriemaschine. Er liefert komplexe Teile in Produktionsqualität ohne Kompromisse.