Verbessern Sie Ihre 3D-Drucke mit Gyroid-Infill, einem Aufbau, der Ihr Bauteil stärkt, leichter und präziser macht. Dieser Leitfaden behandelt die Vorteile, Strategien und Anwendungen, mit denen Sie die besten Ergebnisse erzielen können.

Hier erfahren Sie:

- Was ist Gyroid Infill?

- Vorteile von Gyroid Infill

- Wie man Gyroid Infill verwendet

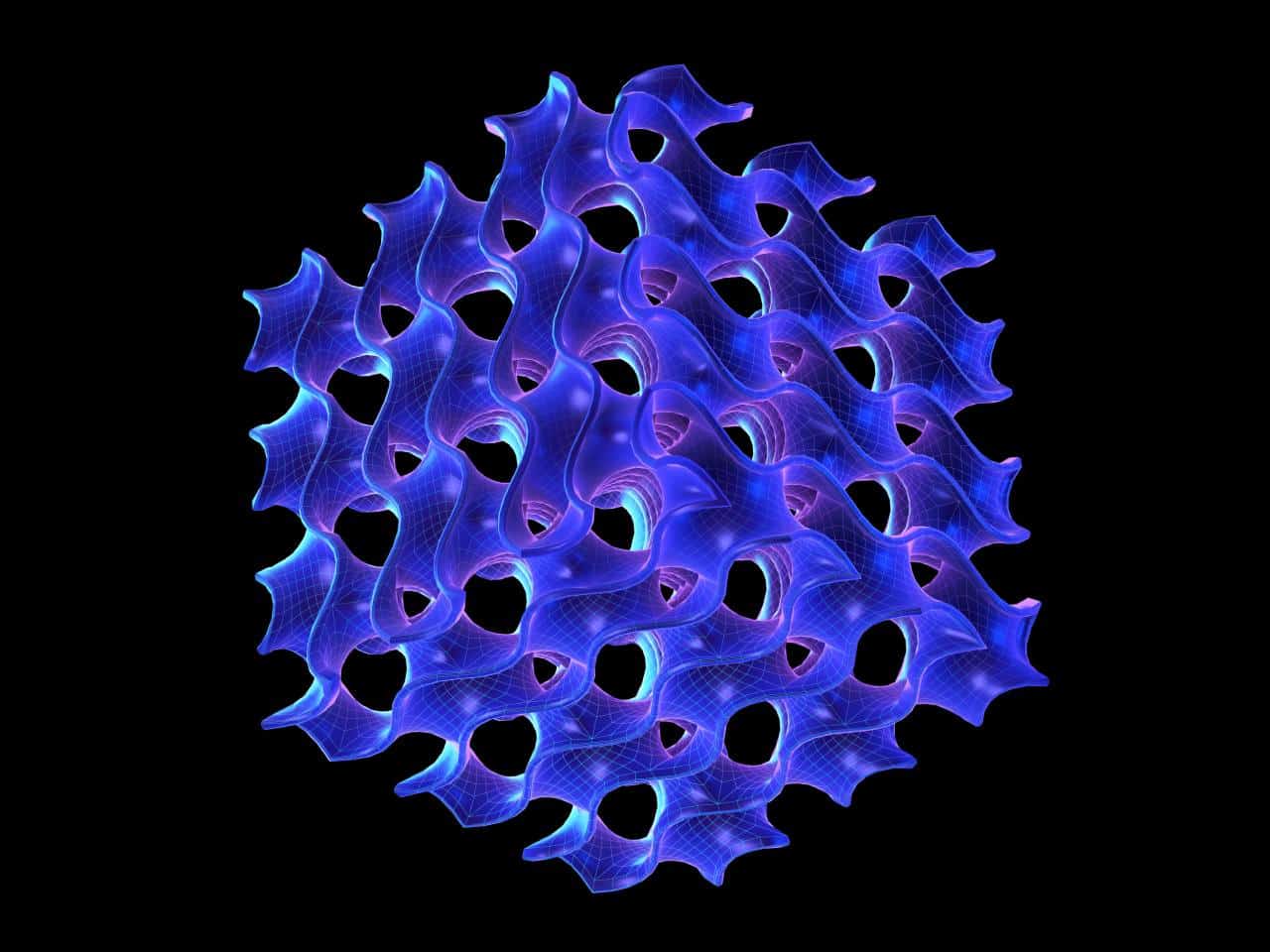

Was ist ein Gyroid?

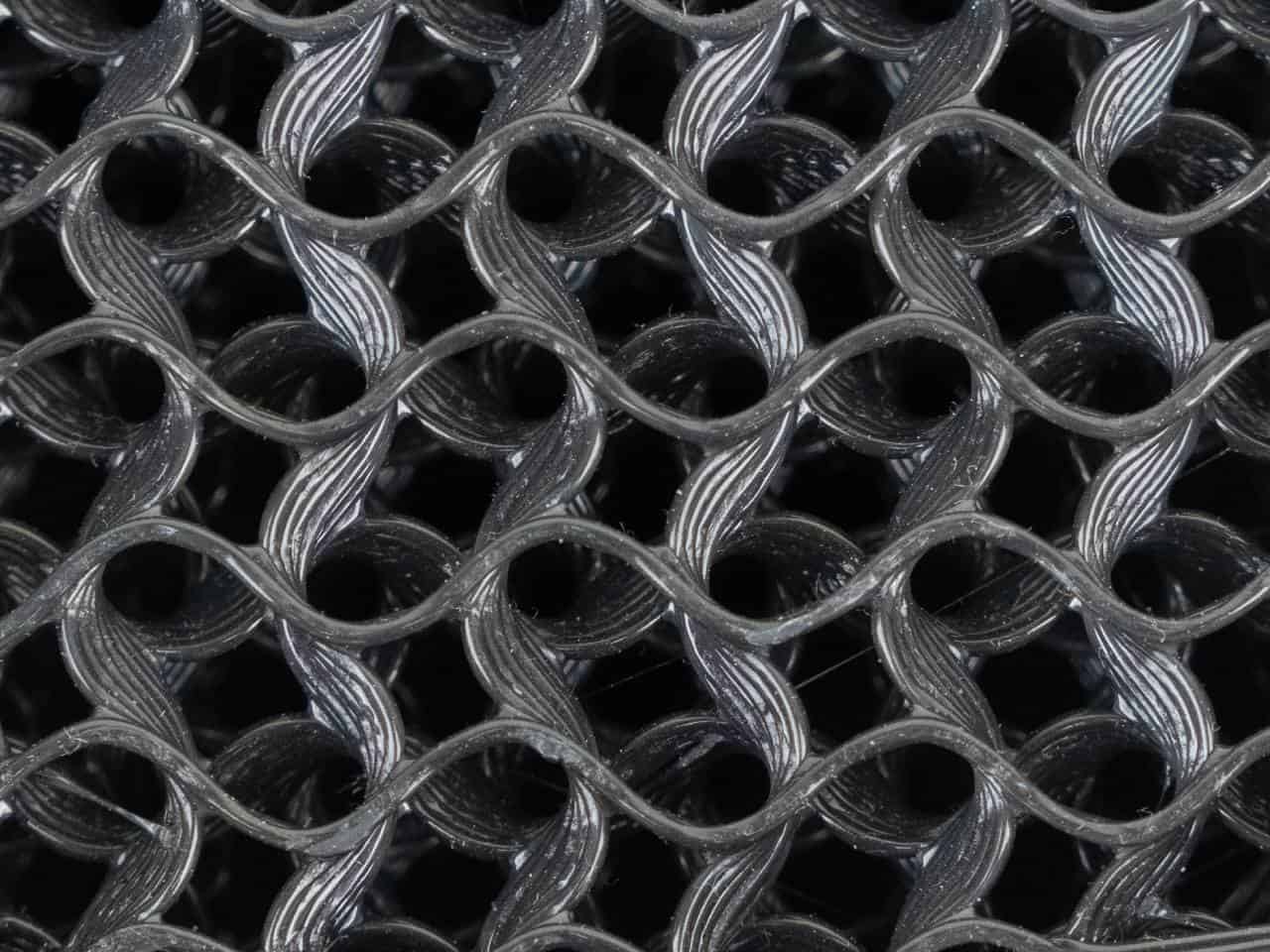

Ein Gyroid ist eine faszinierende mathematische Form, die aus einer dreifach periodischen Minimalfläche besteht. Es wurde 1970 von dem Physiker Alan Schoen entdeckt und ist seither ein beliebtes Infill-Muster im 3D-Druck geworden.

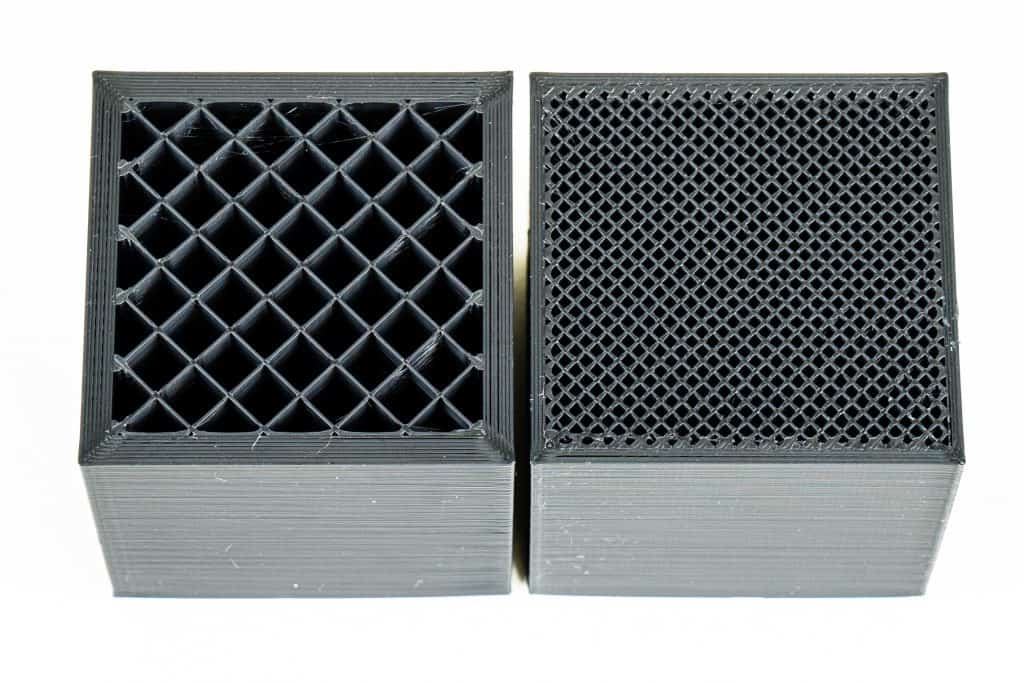

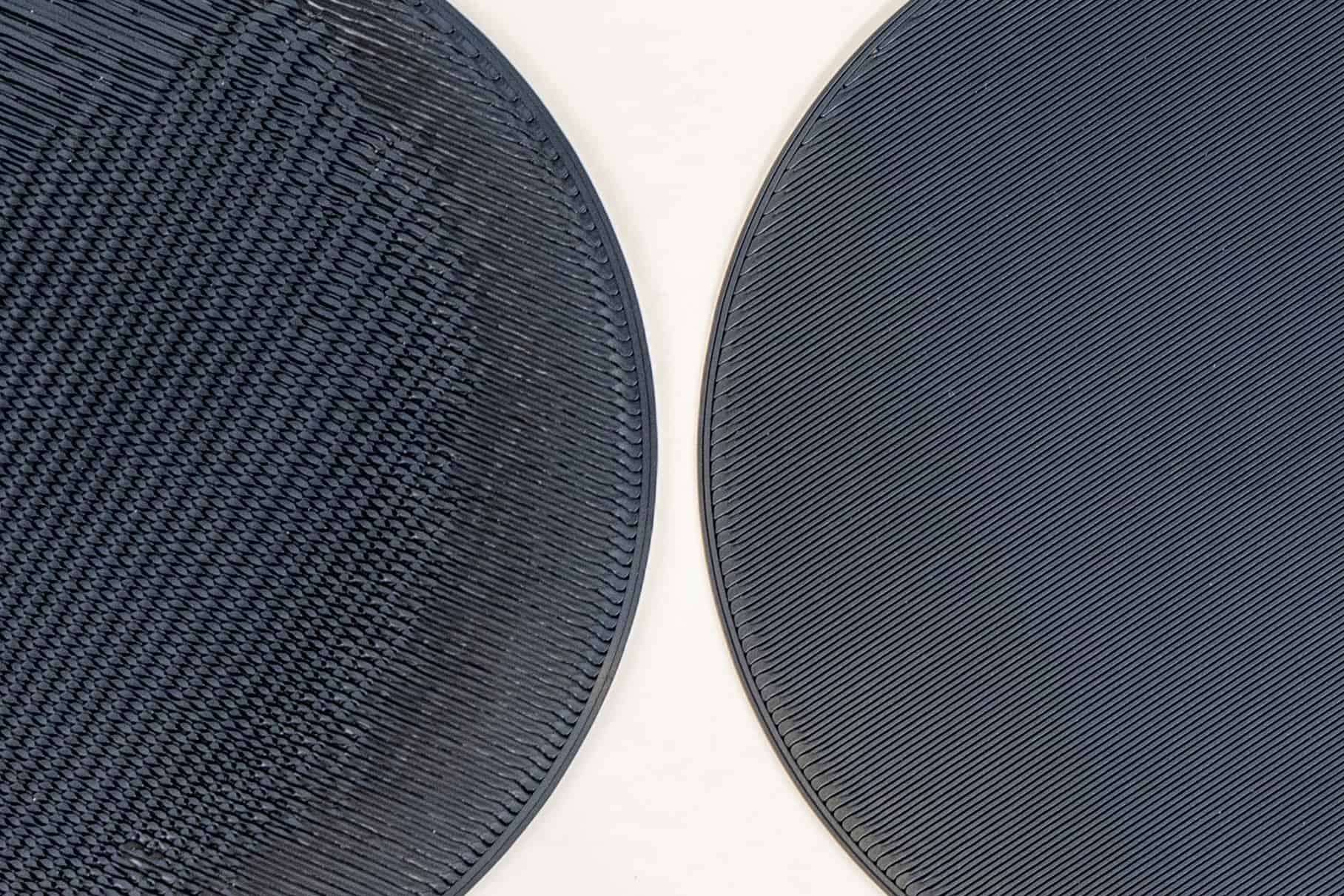

Um ein Gyroid zu verstehen, muss man sich ein komplexes Netzwerk aus verdrehten und miteinander verbundenen Röhren vorstellen. Diese Röhren bilden ein sich wiederholendes Muster, das sich unendlich in alle Richtungen erstreckt, ohne sich zu überschneiden oder zu überlappen. Das Ergebnis ist eine kontinuierliche Gitterstruktur, die den Raum auf einzigartige und fesselnde Weise ausfüllt.

Das Gyroid-Muster weist ein bemerkenswertes Gleichgewicht zwischen Komplexität und Symmetrie auf. Es zeichnet sich durch sich selbst wiederholende Formen aus, die ein verschlungenes und miteinander verbundenes Gitter bilden. Diese komplizierte Geometrie verleiht dem Gyroid Infill seine außergewöhnlichen Eigenschaften.

Während das Verständnis der mathematischen Feinheiten eines Gyroids komplex sein kann, vereinfacht 3D-Drucksoftware den Prozess der automatischen Erstellung dieses Musters. Indem Sie die Leistungsfähigkeit intelligenter 3D-Drucksoftware nutzen, können Sie Gyroid-Infill einfach implementieren und seine einzigartigen Eigenschaften für Ihre 3D-Drucke nutzen.

Gyroid Infill verstehen:

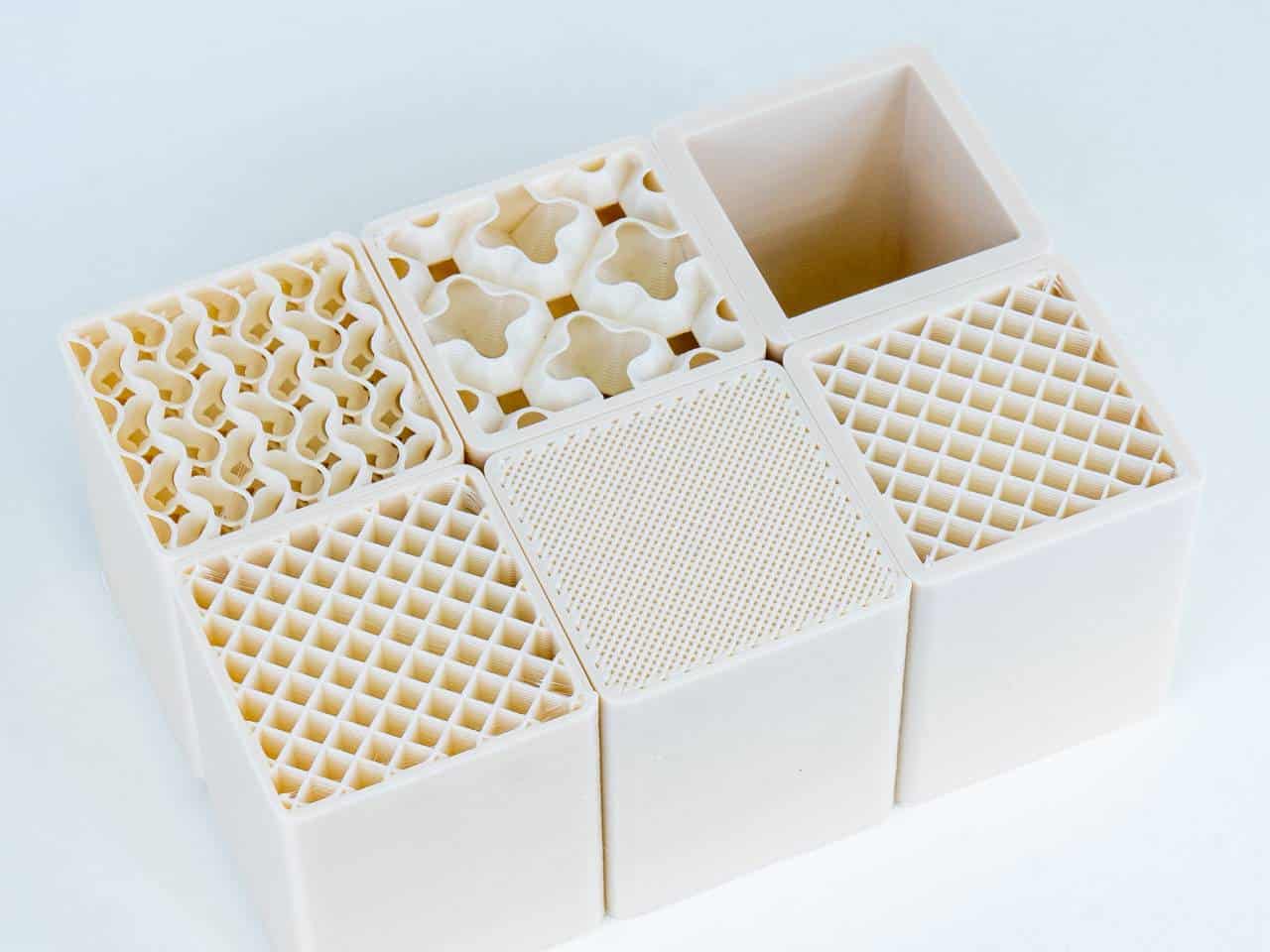

Das Gyroid-Infill-Muster ist bekannt für sein hervorragendes Verhältnis von Festigkeit zu Gewicht. Aufgrund seiner komplizierten, verzahnten Geometrie bietet es eine hervorragende Tragfähigkeit und eignet sich daher ideal für Teile, bei denen es auf Haltbarkeit und Widerstandsfähigkeit ankommt. Ganz gleich, ob Sie Prototypen von funktionalen Bauteilen herstellen oder komplexe Kunstwerke entwerfen, Gyroid-Infill sorgt dafür, dass Ihre Drucke dem Praxistest standhalten können.

Neben seiner Festigkeit ist Gyroid Infill auch für seine effiziente Materialnutzung bekannt. Durch die Verwendung seiner miteinander verbundenen Kanäle wird der Materialverbrauch reduziert, ohne die strukturelle Integrität zu beeinträchtigen. Diese Eigenschaft ist besonders vorteilhaft, wenn größere Objekte gedruckt werden, die übermäßig schwer werden können und große Mengen an Material verbrauchen, oder wenn eine kostengünstige Produktion Priorität hat. Mit Gyroid-Infill lassen sich leichte 3D-Drucke bei gleichzeitiger Minimierung des Materialverbrauchs erzielen, was es zu einer umweltfreundlichen Wahl für nachhaltige Herstellungsprozesse macht.

Gyroid-Infill eignet sich dank seines komplizierten und organischen Musters hervorragend für die Erstellung optisch ansprechender 3D-Drucke. Die ineinander greifenden Röhren erzeugen einen faszinierenden visuellen Effekt, der Ihren 3D-Drucken eine einzigartige Note verleiht. Besonders auffällig ist dies bei 3D-Drucken, die ohne Außenwände hergestellt werden, so dass das Gyroid-Infill vollständig sichtbar ist.

Vorteile von Gyroid Infill im 3D-Druck:

Geringer Verzug:

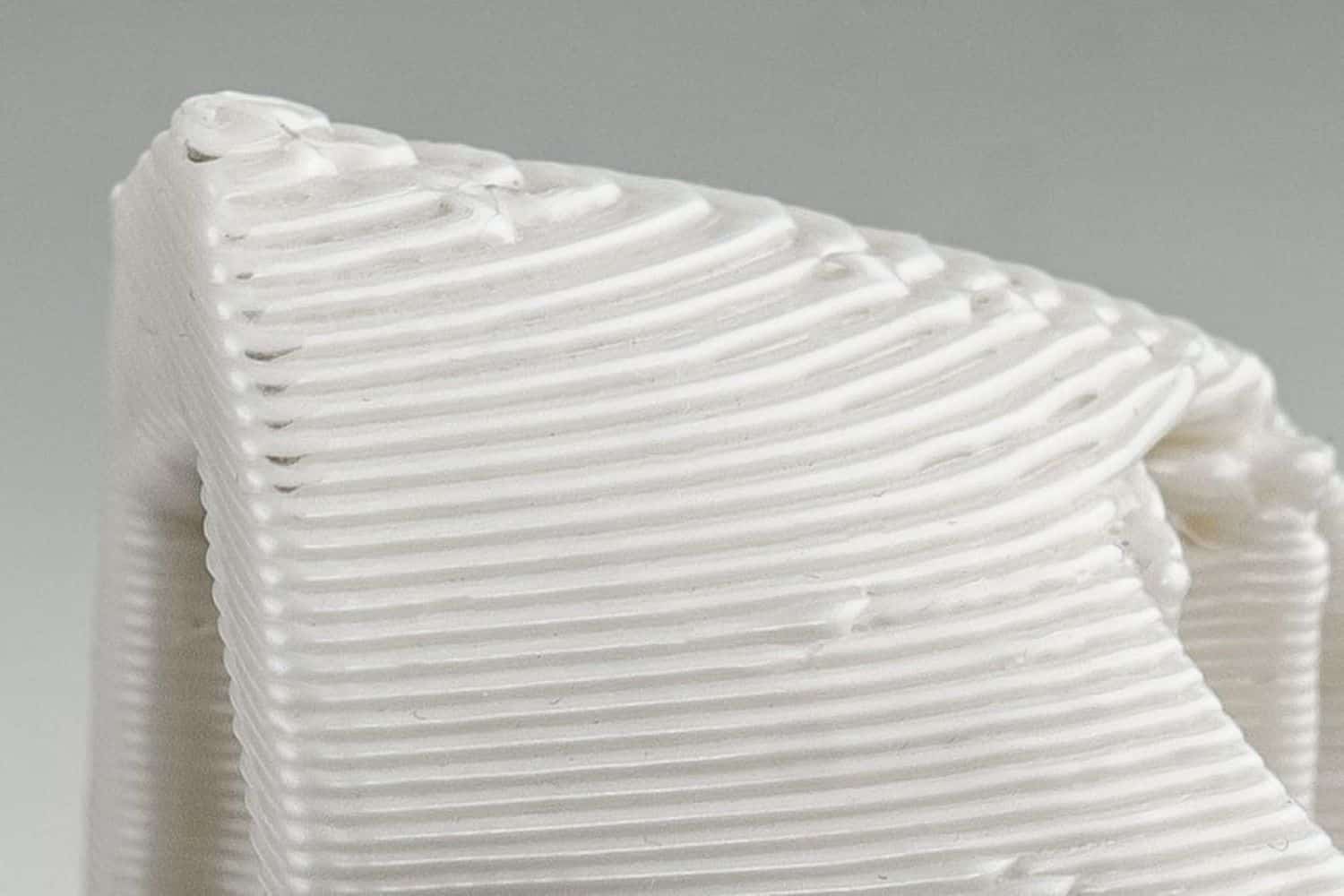

Im Gegensatz zu anderen Infill-Mustern geben die gekrümmten Linien des Gyroid-Infill keine bestimmte Richtung für die Schwindung des Kunststoffs vor. Diese einzigartige Eigenschaft trägt dazu bei, die Spannungen und Kräfte gleichmäßig über den gesamten Druck zu verteilen, wodurch die Wahrscheinlichkeit eines Verzugs verringert wird. Durch die Vermeidung von Richtungsabhängigkeiten werden die Gesamtstabilität und die Maßhaltigkeit von 3D-gedruckten Objekten verbessert.

Erhöhte Festigkeit und strukturelle Integrität:

Gyroid-Infill weist aufgrund seiner ineinander greifenden Gitterstruktur eine außergewöhnliche Festigkeit und strukturelle Integrität auf. Das komplexe Netzwerk aus miteinander verbundenen Kanälen verteilt die Kräfte gleichmäßig über den gesamten 3D-Druck, wodurch das Risiko eines Versagens minimiert und die Gesamtstabilität verbessert wird. Dadurch eignet sich Gyroid Infill für lasttragende Anwendungen, die Langlebigkeit und Widerstandsfähigkeit gegenüber äußeren Kräften erfordern.

Signifikante Gewichtsreduzierung:

Einer der herausragenden Vorteile von Gyroid Infill ist die Fähigkeit, eine erhebliche Gewichtsreduzierung von 3D-gedruckten Objekten zu erreichen. Die komplizierte Gitterstruktur optimiert den Materialeinsatz und schafft ein leichtes und dennoch robustes Innengerüst.

Materialeffizienz und Kosteneinsparungen:

Gyroid-Infill ist äußerst effizient im Hinblick auf den Materialverbrauch. Die miteinander verbundenen Kanäle und das feine Netzmuster reduzieren das für die Füllung benötigte Material, wodurch der Verbrauch von Rohmaterial minimiert und die Kosten gesenkt werden. Dies ist besonders wertvoll, wenn mit teuren Materialien oder großen Volumina gearbeitet wird, da Gyroid Infill die Materialeffizienz maximiert, ohne die Festigkeit oder strukturelle Integrität zu beeinträchtigen.

Verbesserte Wärmeableitung:

Die Gyroidstruktur bietet hervorragende Wärmeableitungseigenschaften. Die miteinander verbundenen Kanäle ermöglichen einen effizienten Luftstrom, der den Kühlungsprozess während des Drucks unterstützt. Die verbesserte Wärmeableitung trägt dazu bei, Verformungen oder andere thermische Probleme zu vermeiden, was zu zuverlässigeren und maßgenauen 3D-Drucken führt.

Erhöhte Flexibilität und Stoßfestigkeit:

Die komplizierte Gitterstruktur des Gyroid-Infill bietet einen einzigartigen Vorteil in Bezug auf Flexibilität und Stoßfestigkeit. Die ineinandergreifende Natur des Gitters ermöglicht eine kontrollierte Verformung und Absorption von Energie bei einem Aufprall, wodurch 3D-gedruckte Teile widerstandsfähiger gegen Bruch oder Rissbildung sind. Diese Eigenschaft ist vorteilhaft für Teile, die Belastungen ausgesetzt sind oder ein gewisses Maß an Flexibilität erfordern, wie z. B. Schutzhüllen, Sportgeräte oder tragbare Accessoires.

Ausgezeichneter Filamentfluss:

Das Gyroid-Infill-Muster ermöglicht einen reibungslosen und gleichmäßigen Filament-Fluss während des Drucks. Die kontinuierlichen, miteinander verbundenen Kanäle ermöglichen eine effiziente Materialverteilung und verringern die Gefahr von Verstopfungen oder uneinheitlicher Extrusion. Dies führt zu einer verbesserten Qualität, Genauigkeit und Zuverlässigkeit des 3D-Drucks und trägt zu erfolgreichen Drucken mit weniger Fehlern oder Problemen bei.

Durch die Nutzung dieser Vorteile eröffnet Gyroid Infill neue Möglichkeiten im 3D-Druck und ermöglicht stärkere, leichtere, kostengünstigere und optisch ansprechende Drucke.

Nachteile von Gyroid Infill im 3D-Druck:

Obwohl Gyroid-Infill zahlreiche Vorteile bietet, müssen auch seine potenziellen Nachteile berücksichtigt werden:

Längere Slicing-Zeiten

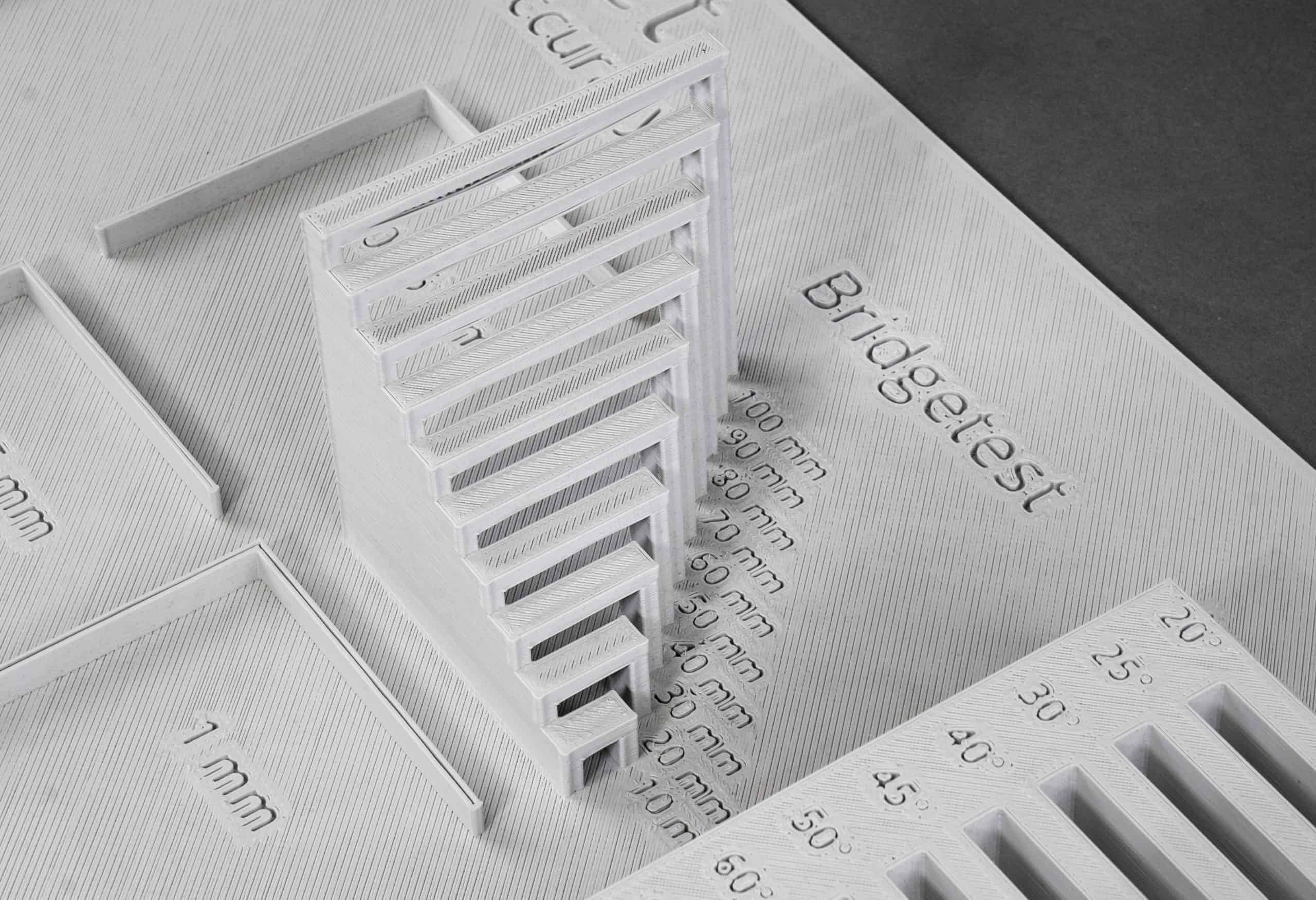

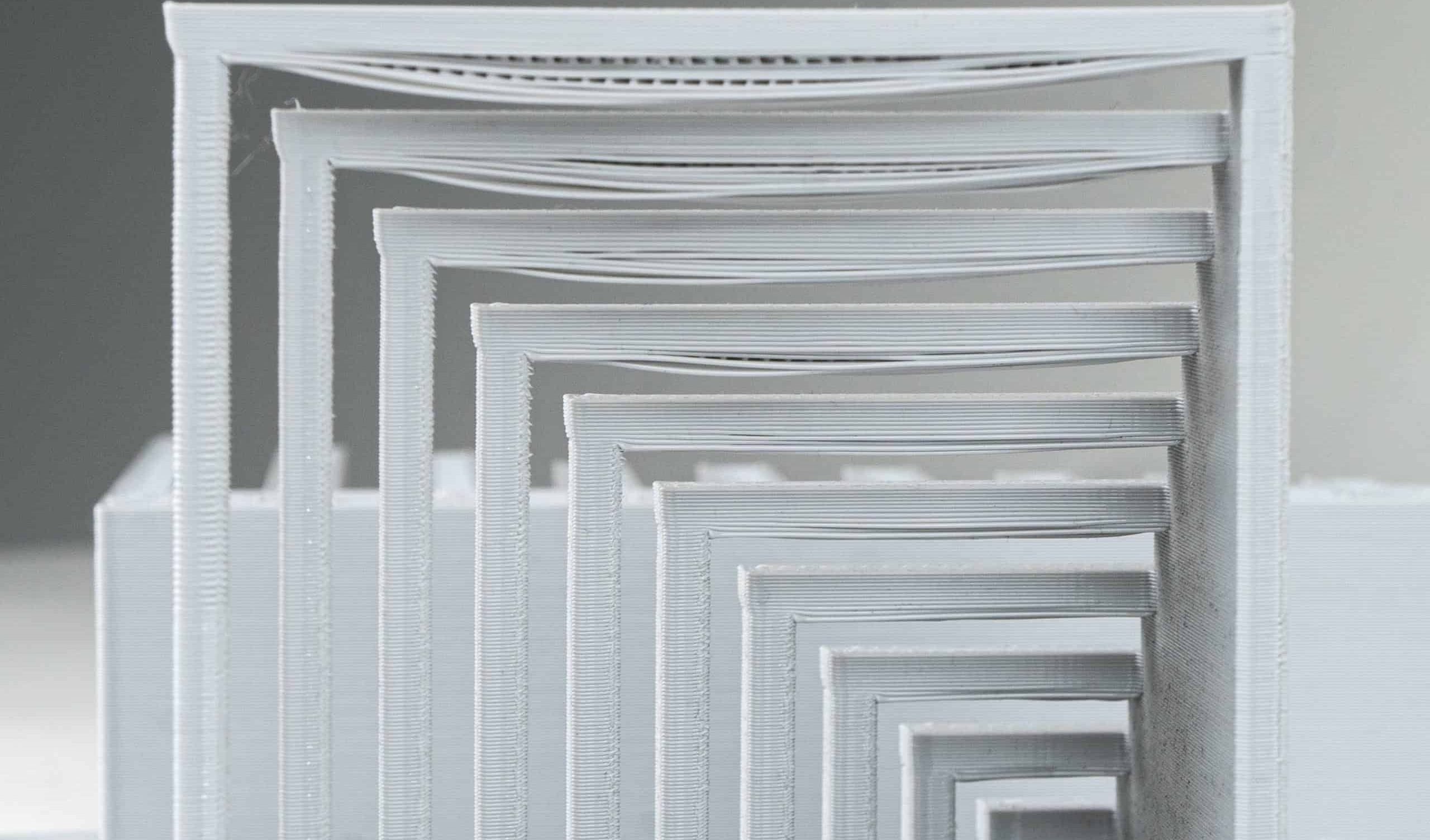

Jede Schicht muss präzise berechnet und den ineinander greifenden Kanälen des Gyroid-Infill zugeordnet werden. Folglich muss die Slicing-Software mehr Daten verarbeiten und zusätzliche Berechnungen durchführen, was zu längeren Slicing-Zeiten führt.

Begrenzte Kontrolle über die interne Geometrie:

Die komplexe Natur des Gyroid-Gitters kann es schwierig machen, bestimmte interne Merkmale oder Strukturen in den Druck einzubauen. Im Gegensatz zu Gitter-Infill-Mustern kann Gyroid-Infill die Möglichkeit einschränken, präzise interne Geometrien zu erstellen oder funktionale Elemente wie interne Kanäle oder Kammern einzubauen. Wenn Ihr Druck ein präzises internes Layout oder eine bestimmte Funktionalität erfordert, ist Gyroid Infill möglicherweise nicht die beste Option.

Verminderte Transparenz bzw. Klarheit:

Wenn Sie für Ihren Druck Transparenz oder visuelle Klarheit wünschen, ist Gyroid Infill möglicherweise nicht die beste Wahl. Die komplexe Struktur von Gyroid-Infill kann die Lichtdurchlässigkeit behindern und zu einer verminderten Transparenz führen. Diese Einschränkung eignet sich möglicherweise nicht für Anwendungen, die optische Klarheit oder die Möglichkeit, durch das 3D-Druck-Objekt zu sehen, erfordern.

Wenn Sie diese potenziellen Nachteile verstehen, können Sie bei der Auswahl von Infill-Mustern für Ihre 3D-Drucke die richtige Entscheidung treffen.

Anwendungen und Einsatzmöglichkeiten:

Die Vielseitigkeit von Gyroid-Infill eröffnet eine breite Palette von Anwendungen und Einsatzfällen, in denen seine einzigartigen Eigenschaften zum Tragen kommen. Hier sind einige Bereiche, in denen sich Gyroid-Infill als besonders vorteilhaft erwiesen hat:

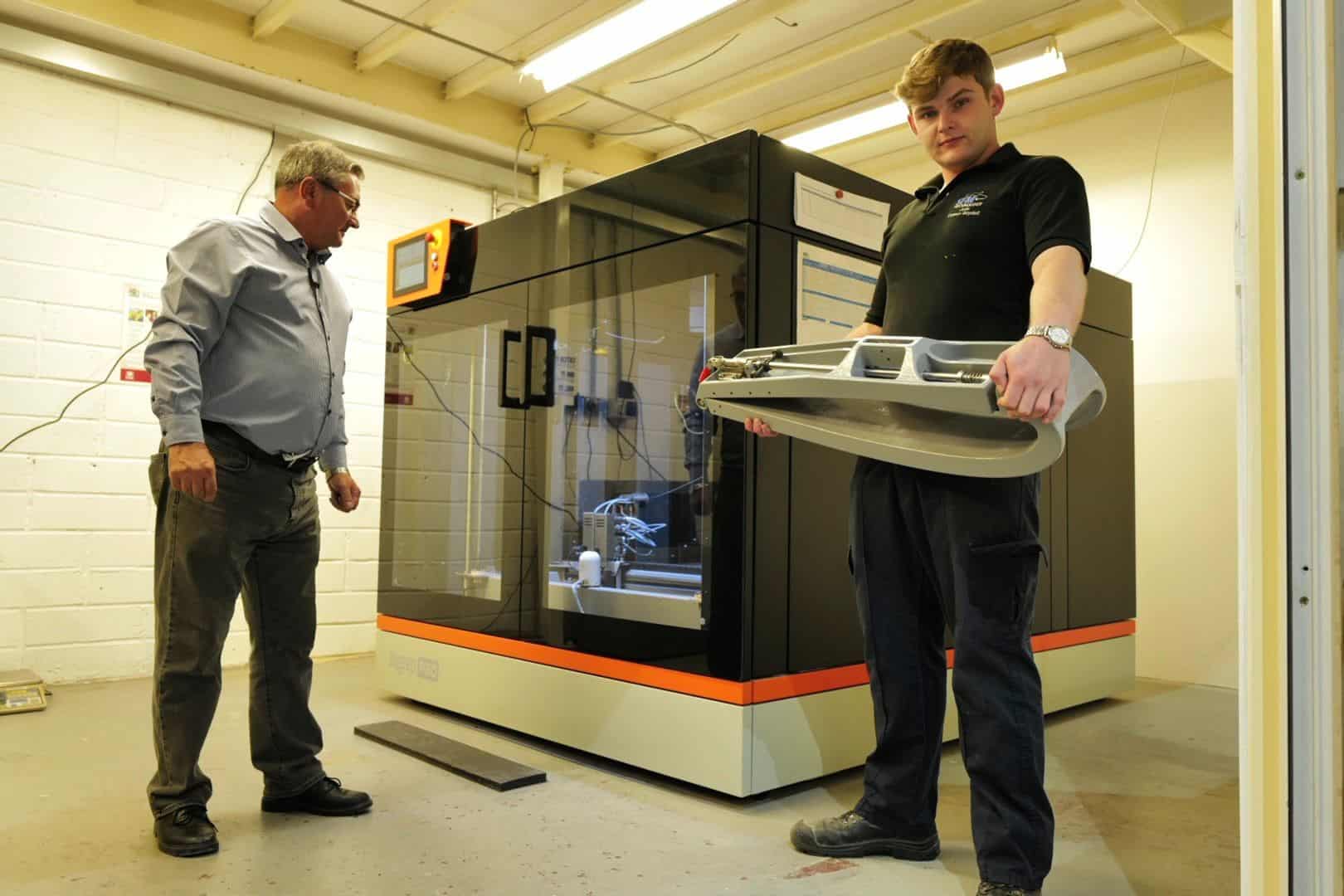

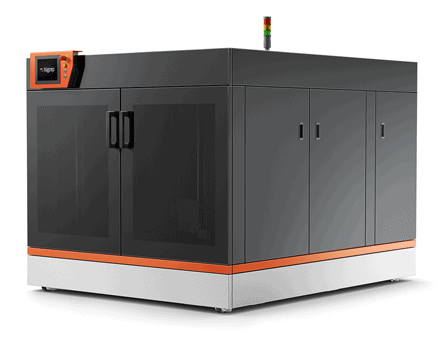

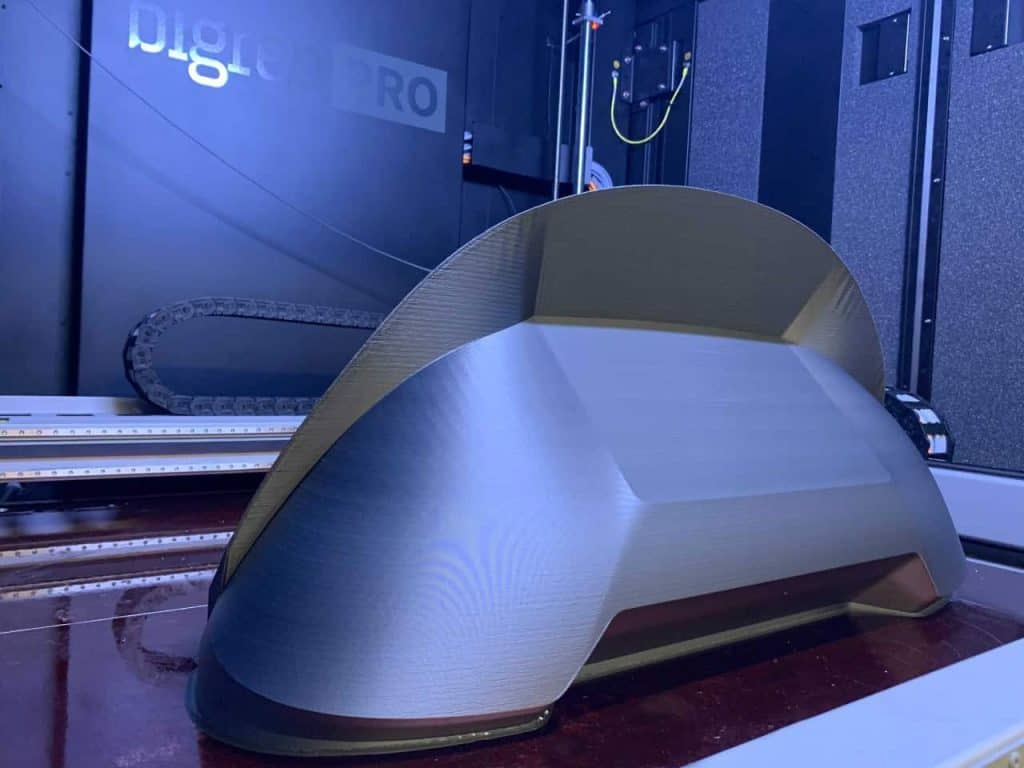

Funktionale Prototypen:

Bei der Herstellung von Prototypen für Funktionstests bietet Gyroid-Infill die perfekte Balance zwischen Festigkeit, Gewichtsreduzierung und Materialeffizienz. So wird sichergestellt, dass die Prototypen anspruchsvollen Tests standhalten und gleichzeitig die Materialkosten minimiert werden.

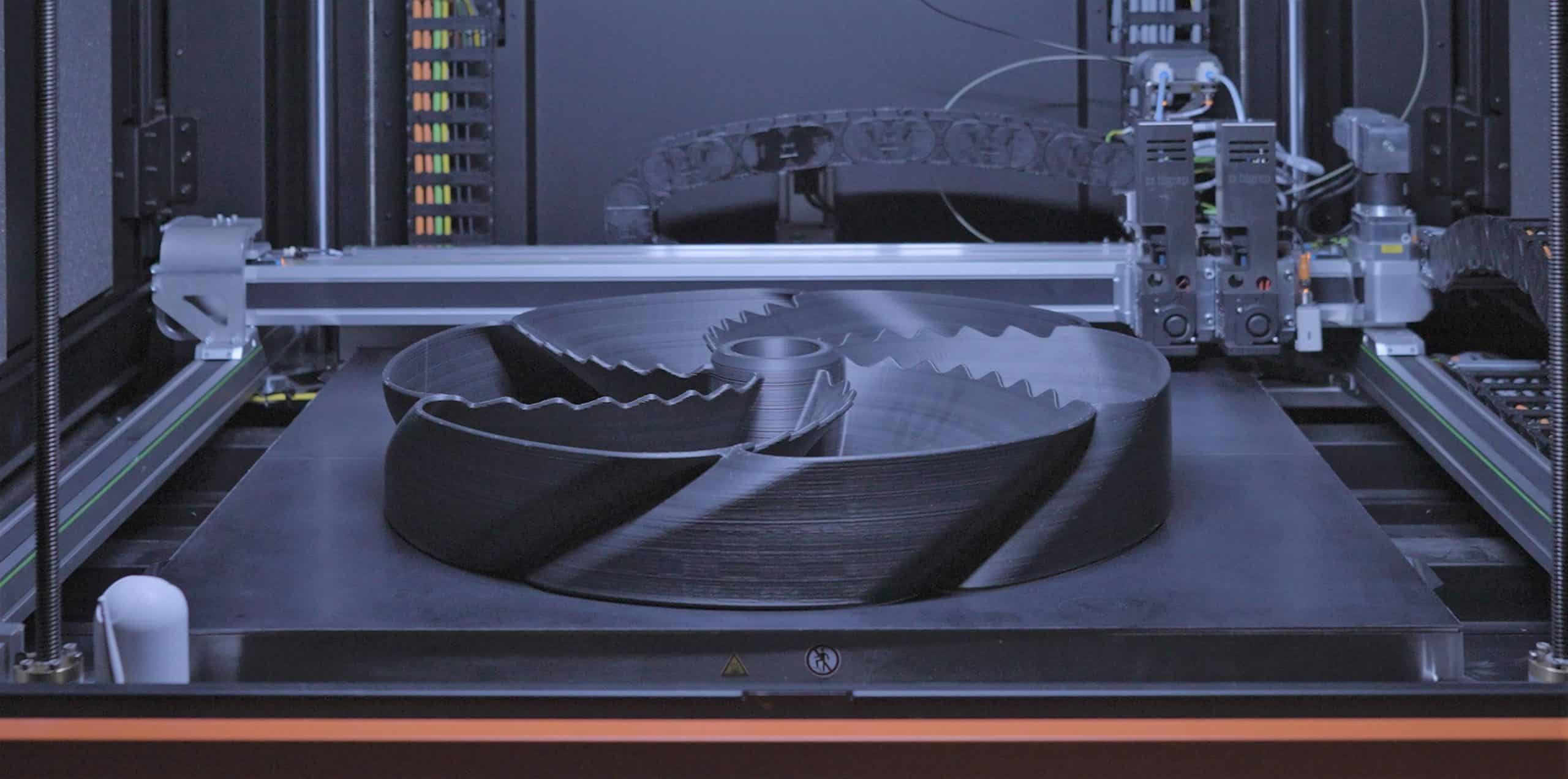

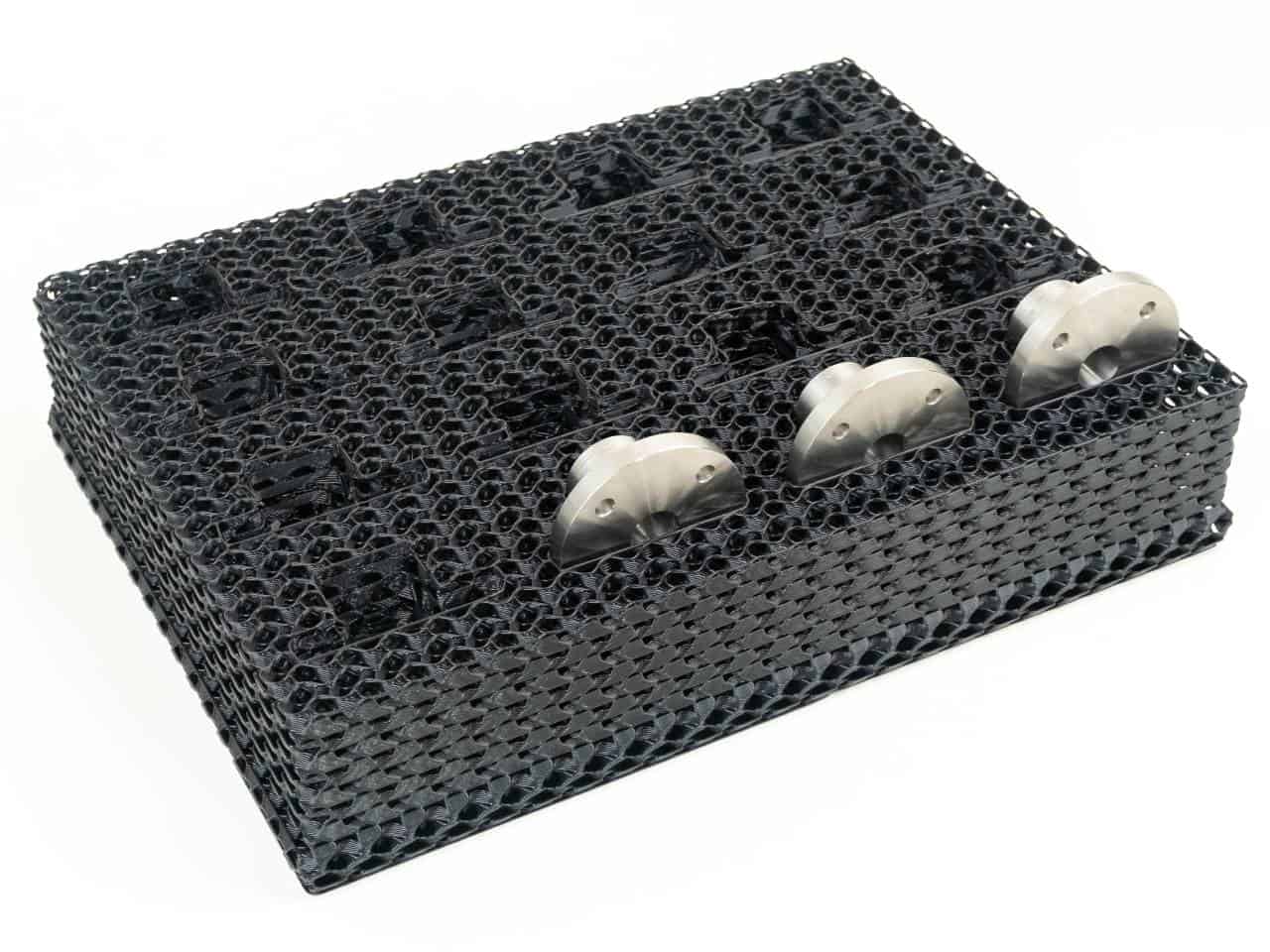

Mechanische Komponenten:

Teile, die Haltbarkeit, Stabilität und Widerstandsfähigkeit gegenüber äußeren Kräften erfordern, profitieren in hohem Maße von Gyroid Infill. Ob es sich um Zahnräder, Halterungen oder strukturelle Stützen handelt, Gyroid Infill verbessert die Gesamtleistung und Langlebigkeit dieser Bauteile.

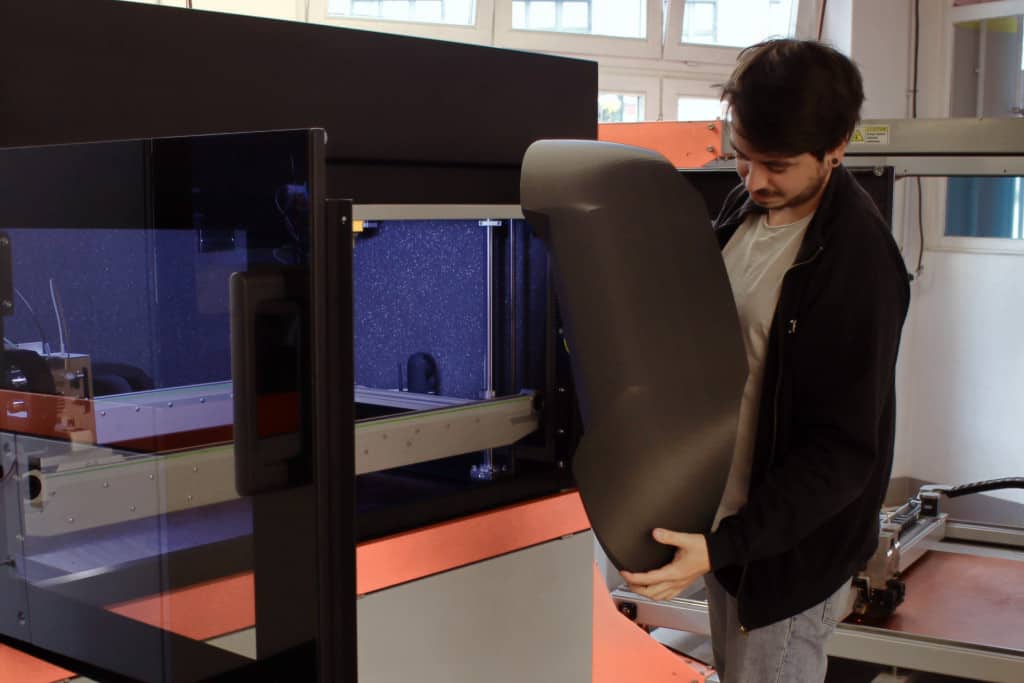

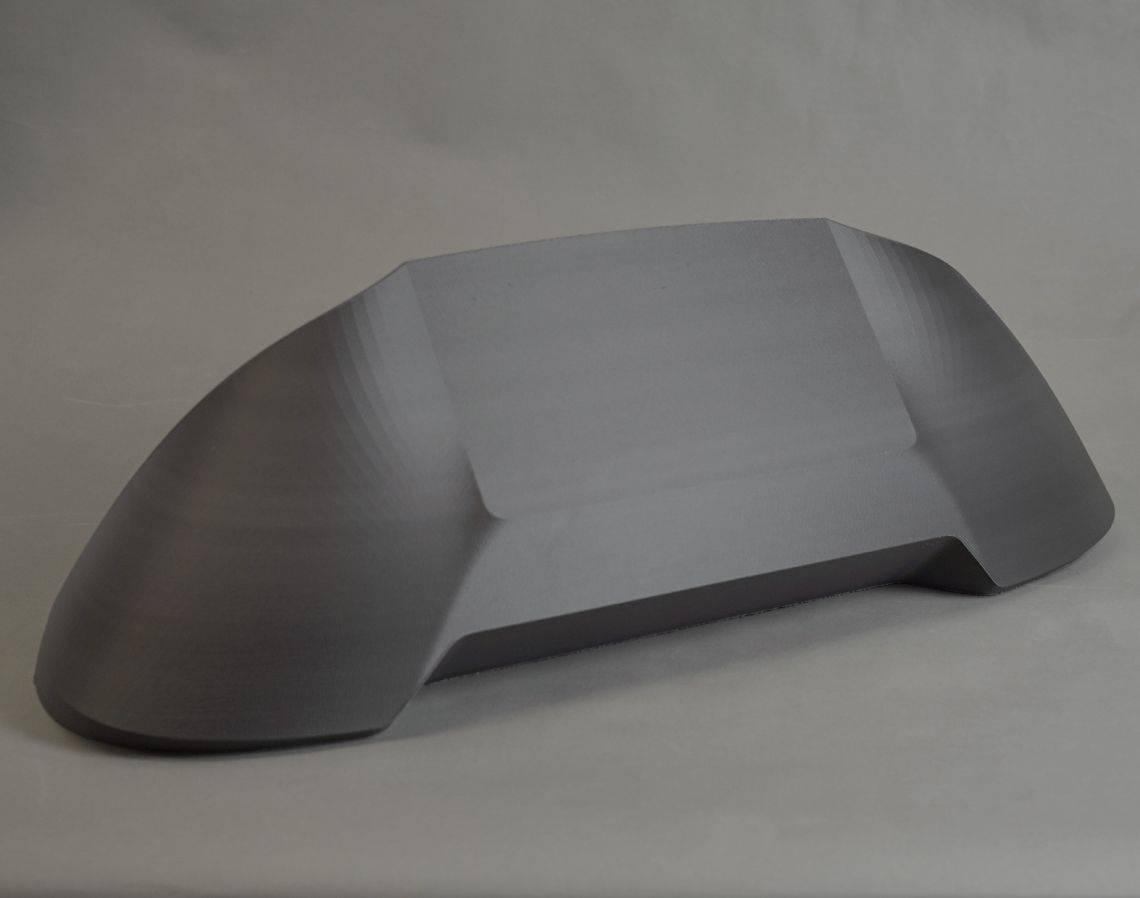

Leichtbau-Strukturen:

In Branchen wie der Luft- und Raumfahrt, der Automobilindustrie und der Robotik werden häufig leichte Komponenten benötigt, um die Leistung und Effizienz zu verbessern. Gyroid-Infill hilft, diese Ziele zu erreichen, indem es das Gewicht reduziert, ohne die Festigkeit oder strukturelle Integrität zu beeinträchtigen.

Anwendung und Tipps zum Einsatz von Gyroid Infill:

Nachdem wir uns nun mit den Vor- und Nachteilen von Gyroid Infill befasst haben, wollen wir uns nun mit der Umsetzung und einigen Tipps zur Erzielung optimaler Ergebnisse befassen:

- Software- und Slicer-Einstellungen:

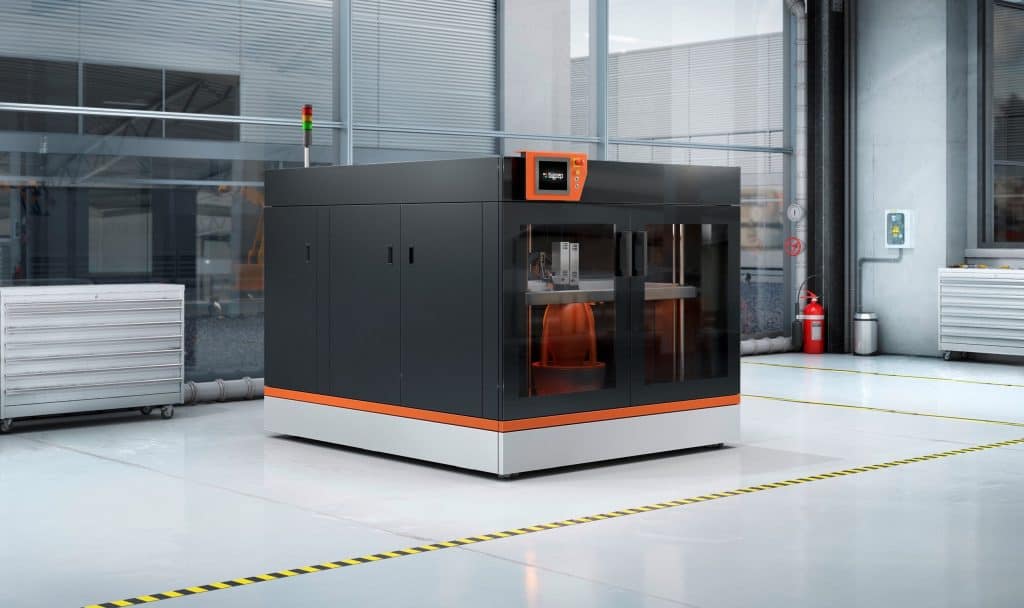

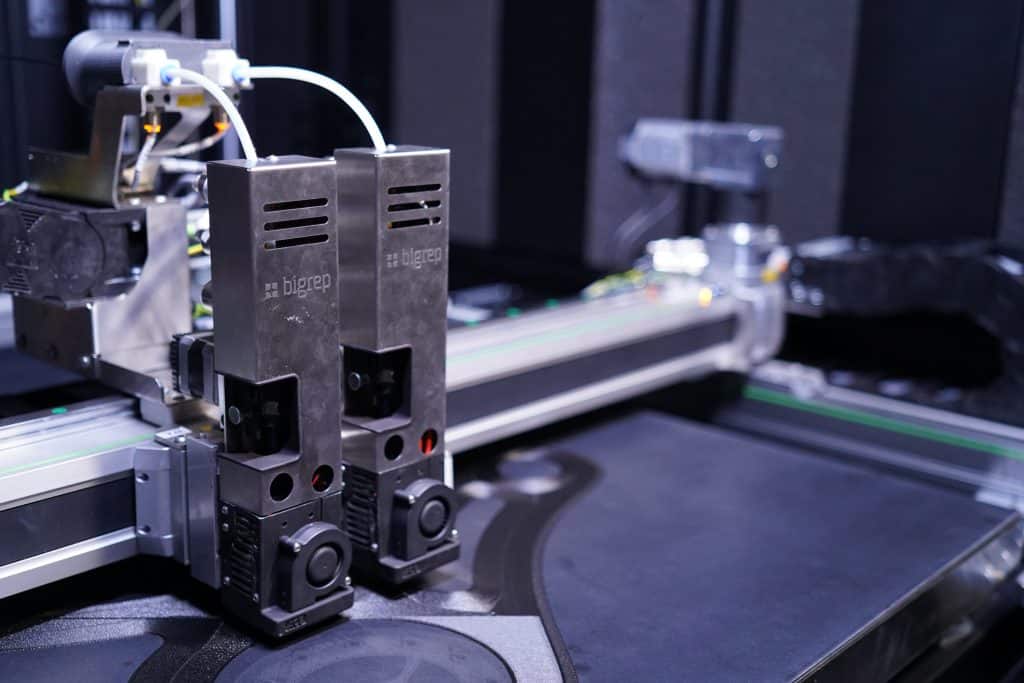

Um Gyroid-Infill effektiv zu nutzen, müssen Sie sicherstellen, dass Ihre 3D-Drucksoftware und Ihr Slicer dieses Infill-Muster unterstützen. Die meisten gängigen Slicing-Programme, wie z. B. Cura, Simplify3D oder BigRep BLADE, bieten Gyroid-Infill als Option an. Wählen Sie das Gyroid-Infill-Muster aus und passen Sie die Infill-Dichte entsprechend Ihren Anforderungen an. Das Experimentieren mit verschiedenen Dichten kann helfen, das optimale Gleichgewicht zwischen Festigkeit und Materialverbrauch zu finden. - Druckausrichtung:

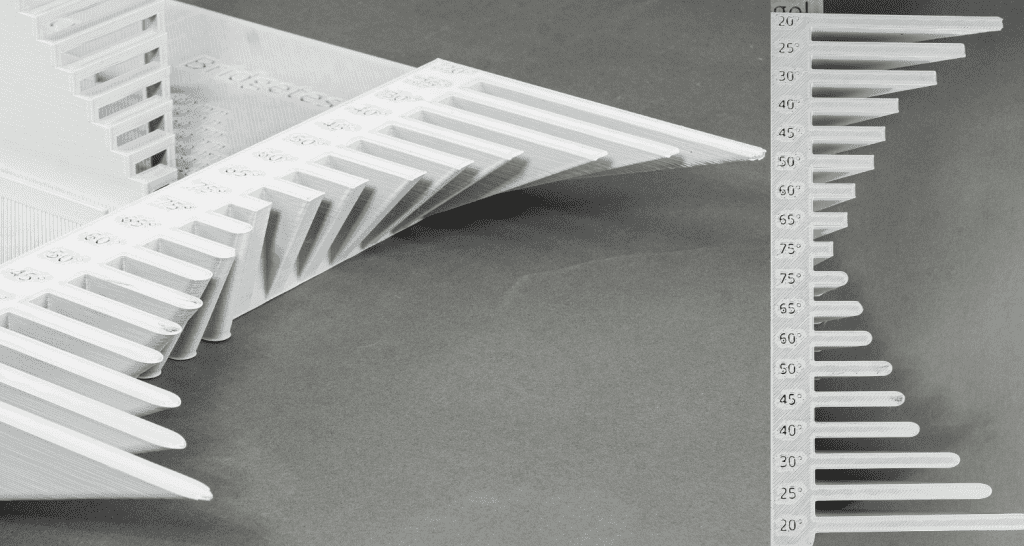

Berücksichtigen Sie bei der Verwendung von Gyroid-Infill die Ausrichtung des Drucks. Die Ausrichtung kann die Festigkeit und die Gesamtleistung des 3D-Druckobjekts beeinflussen. Bei Teilen, die eine erhöhte Festigkeit in einer bestimmten Richtung erfordern, sollten Sie den Druck entsprechend ausrichten. Das Testen und Analysieren der Belastungsfähigkeit in verschiedenen Ausrichtungen kann helfen, die Leistungsfähigkeit Ihrer Drucke zu optimieren. - Infill-Dichte:

Die Dichte des Gyroid Infill bestimmt die Menge des verwendeten Materials und hat Auswirkungen auf die strukturelle Integrität des Drucks. Höhere Füllungsdichten führen zu stärkeren Drucken, erfordern aber mehr Material. Umgekehrt verringert eine geringere Fülldichte den Materialverbrauch, kann aber zu Einbußen bei der Festigkeit führen. Es ist wichtig, das richtige Gleichgewicht zwischen Fülldichte und Materialeffizienz zu finden. Berücksichtigen Sie die spezifischen Anforderungen Ihres 3D-Drucks, um die optimale Infill-Dichte zu bestimmen. - Experimentieren und iterieren Sie:

Wie bei jeder 3D-Druckmethode ist es wichtig, zu experimentieren, zu iterieren und Ihre Drucke zu testen. Passen Sie die Fülldichte, die Druckausrichtung und andere Parameter an, um die optimalen Einstellungen für Ihre spezielle Anwendung zu finden. Dieser iterative Ansatz hilft Ihnen bei der Feinabstimmung Ihrer Drucke und beim Erreichen des gewünschten Gleichgewichts zwischen Festigkeit, Gewichtsreduzierung und Ästhetik.

Zusammenfassung:

Gyroid-Infill bietet eine Vielzahl von Vorteilen beim 3D-Druck, darunter

- erhöhte Festigkeit,

- erhebliche Gewichtsreduzierung,

- Materialeffizienz,

- verbesserte Druckqualität,

- und vielseitige Anwendungen.

Seine ineinandergreifende Struktur bietet eine hervorragende strukturelle Integrität und ist daher ideal für funktionale Prototypen, mechanische Komponenten und leichte Strukturen.

Um Gyroid-Infill effektiv nutzen zu können, müssen Sie sicherstellen, dass Ihre Software und Ihr Slicer dieses Infill-Muster unterstützen, und die Infill-Dichte und Druckausrichtung an Ihre spezifischen Anforderungen anpassen.

Experimentieren, Testen und Iteration sind der Schlüssel zum Erreichen optimaler Ergebnisse mit Gyroid-Infill.

Die Verwendung von gyroidem Infill kann die Festigkeit, die Effizienz und das Aussehen Ihrer 3D-Druckobjekte erheblich verbessern. Unabhängig davon, ob Sie ein Enthusiast, Ingenieur oder Designer sind, kann die Einbeziehung von Gyroid-Infill in Ihren 3D-Druckprozess neue Möglichkeiten eröffnen und innovative Anwendungen ermöglichen.

Erfahren Sie noch mehr über Gyroid Infill

Erforschen Sie mit dem Experten Jörg Alber von der TU Berlin den innovativen Einsatz von gyroiden Strukturen in der Windturbinenherstellung und in biomedizinischen Anwendungen. Lassen Sie sich das Webinar nicht entgehen und sehen Sie es sich jetzt an:

DER 3D-GEDRUCKTE GYROID: VERBESSERUNG STRUKTURELL ANSPRUCHSVOLLER ANWENDUNGEN.