Vor die Aufgabe gestellt, Halterungen für ein sicheres Verladen von Hubschraubern zu entwickeln, war der BigRep PRO für SFM Technology die erste Wahl.

Auf hoher See sind oft Lösungen von innovativen Ingenieur*innen gefragt. Besonders dann, wenn es um die Luftfahrt geht: Hubschrauber müssen häufig auf Schiffen landen, und zwar in allen möglichen Witterungen.

Ist der Hubschrauber nicht in der Luft, so steht er entweder auf dem Flugdeck oder im Hangar des Schiffes. Seine Rotorblätter werden dann automatisch eingeklappt, ähnlich wie bei einer Hummel. Um den Hubschrauber während der Einschiffung zu stabilisieren, werden die Hauptrotorblätter in einer Halterung fixiert.

Gary Wilson, Leiter des technischen Vertriebs in der Abteilung AeroAdditive bei SFM, erklärt: „Wenn sich ein Hubschrauber an Bord eines Schiffes befindet, hat er die Möglichkeit, seine Rotorblätter einzuklappen. Auf See ist es jedoch windig, und die Rotorblätter können immer noch flattern. Um das zu verhindern, müssen die Rotorblätter arretiert werden."

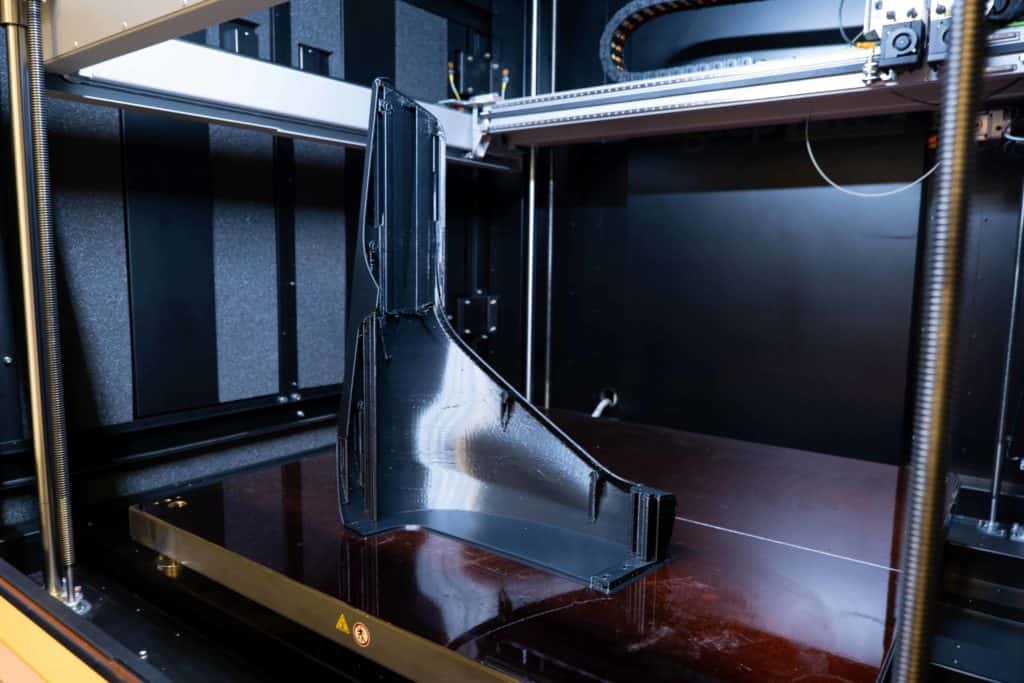

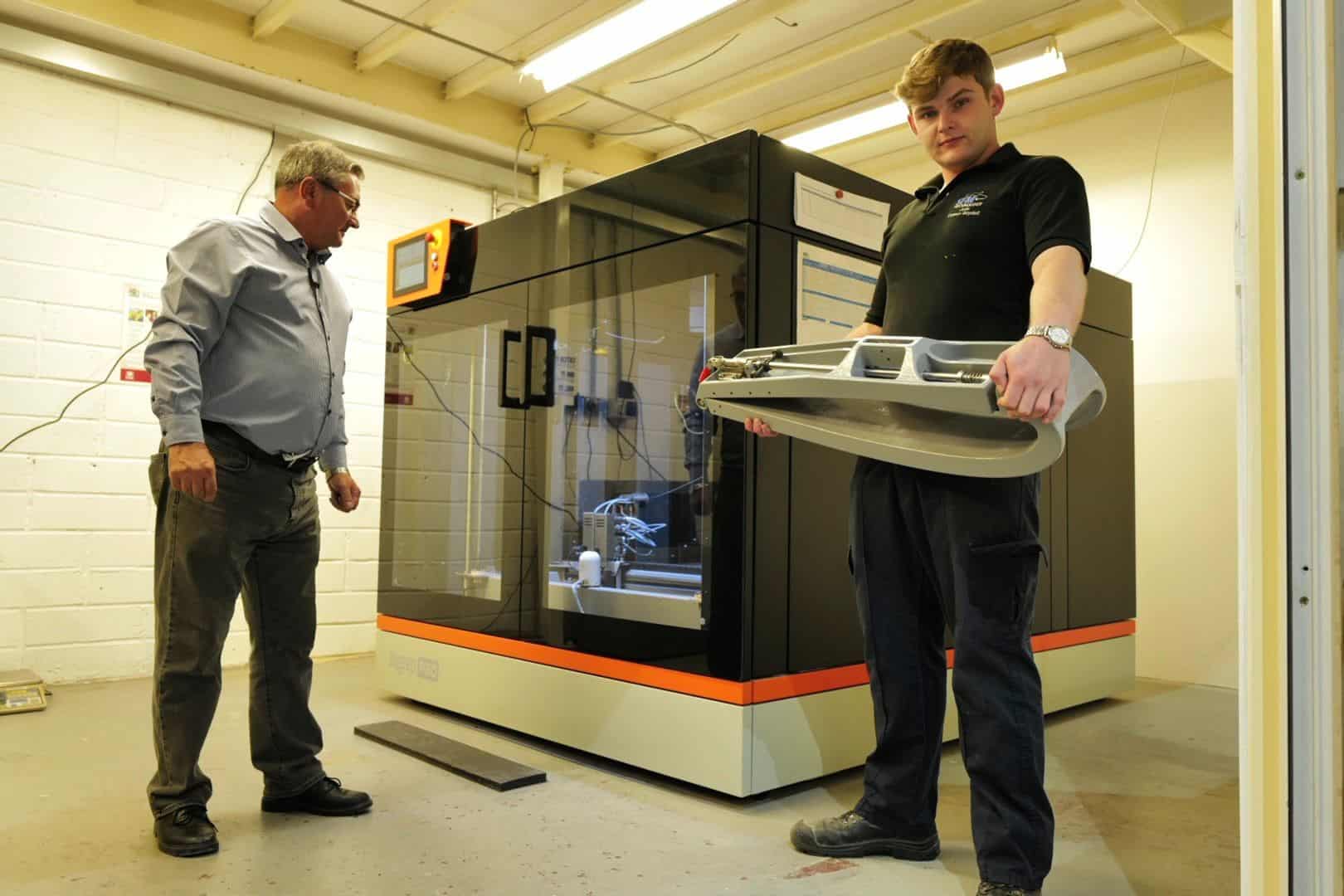

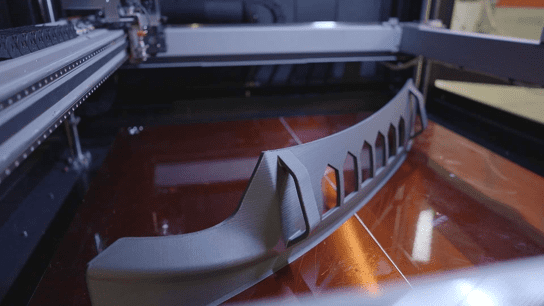

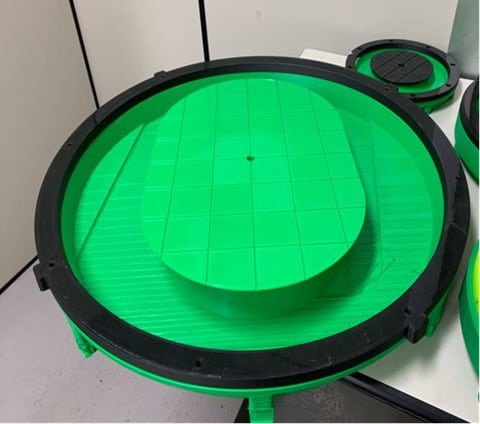

Leonardo, ein Luft- und Raumfahrtkonzern, wurde vom britischen Verteidigungsministerium mit der Lieferung von AgustaWestland AW101 Hubschraubern für die Royal Navy beauftragt. Die vorhandenen Halterungen entsprachen jedoch nicht den Anforderungen. Deshalb wandte sich der Konzern an die AeroAdditive-Abteilung von SFM Technology. So entstand eine 900 x 230 x 160 mm große 3D-gedruckte Halterung für Rotorblätter. Gary Wilson erzählt, wie die Halterung entstanden ist, und warum das für die additive Fertigung erst der Anfang in der Luft- und Raumfahrtindustrie ist.

3D-DRUCK LIEFERT DIE LÖSUNG

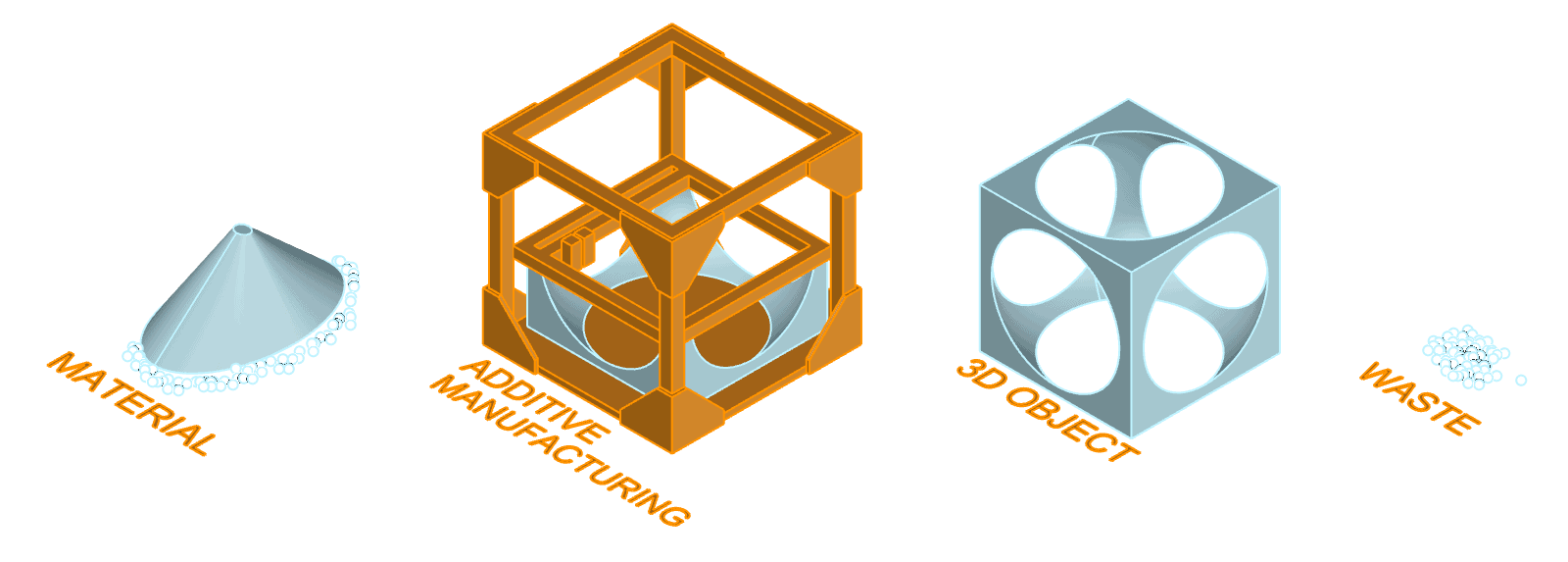

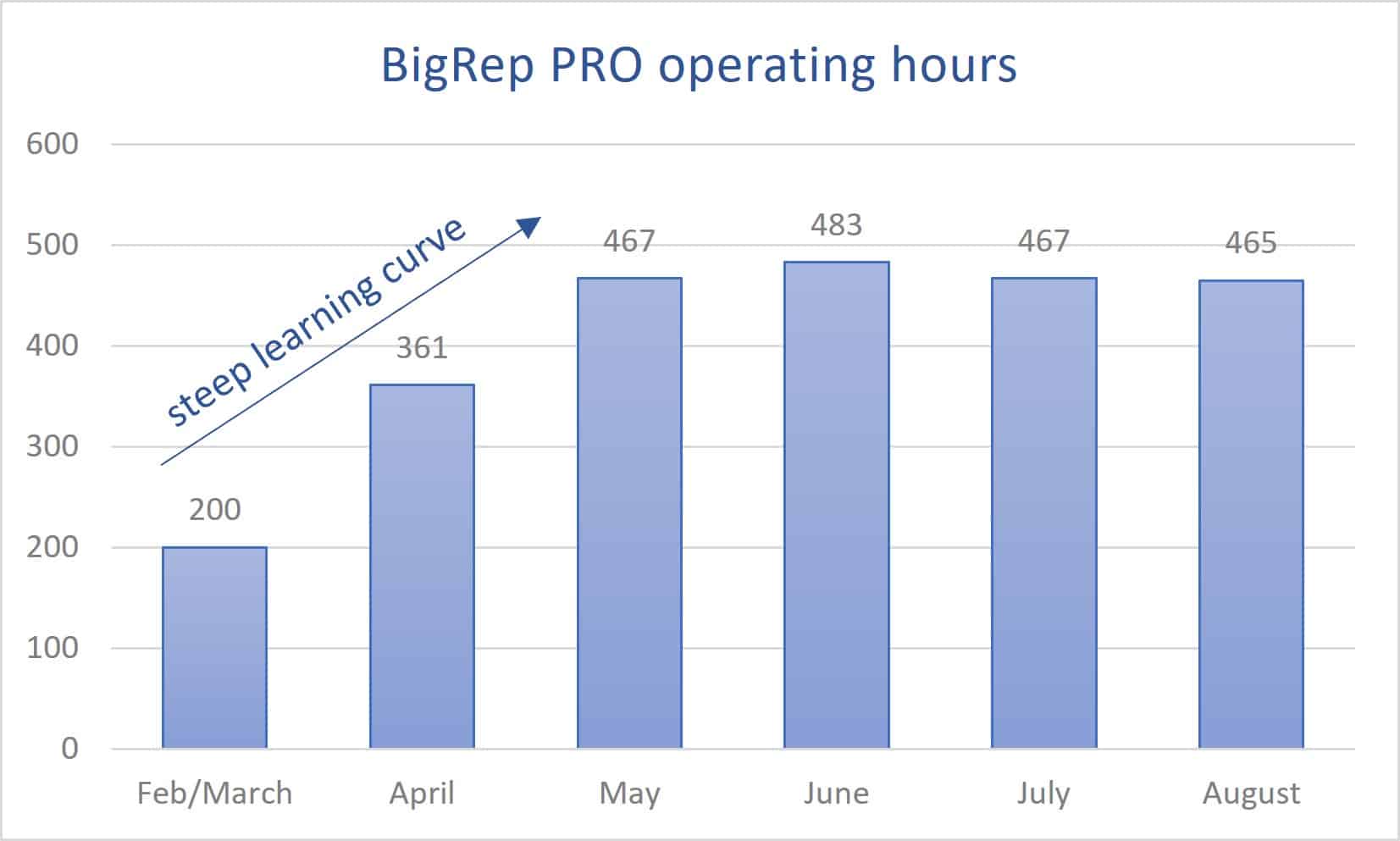

Die Zeit drängte, also entschied sich SFM für die additive Fertigung, weil sie kurze Entwicklungszeiten ermöglicht.

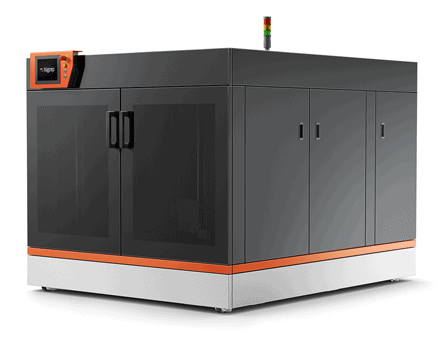

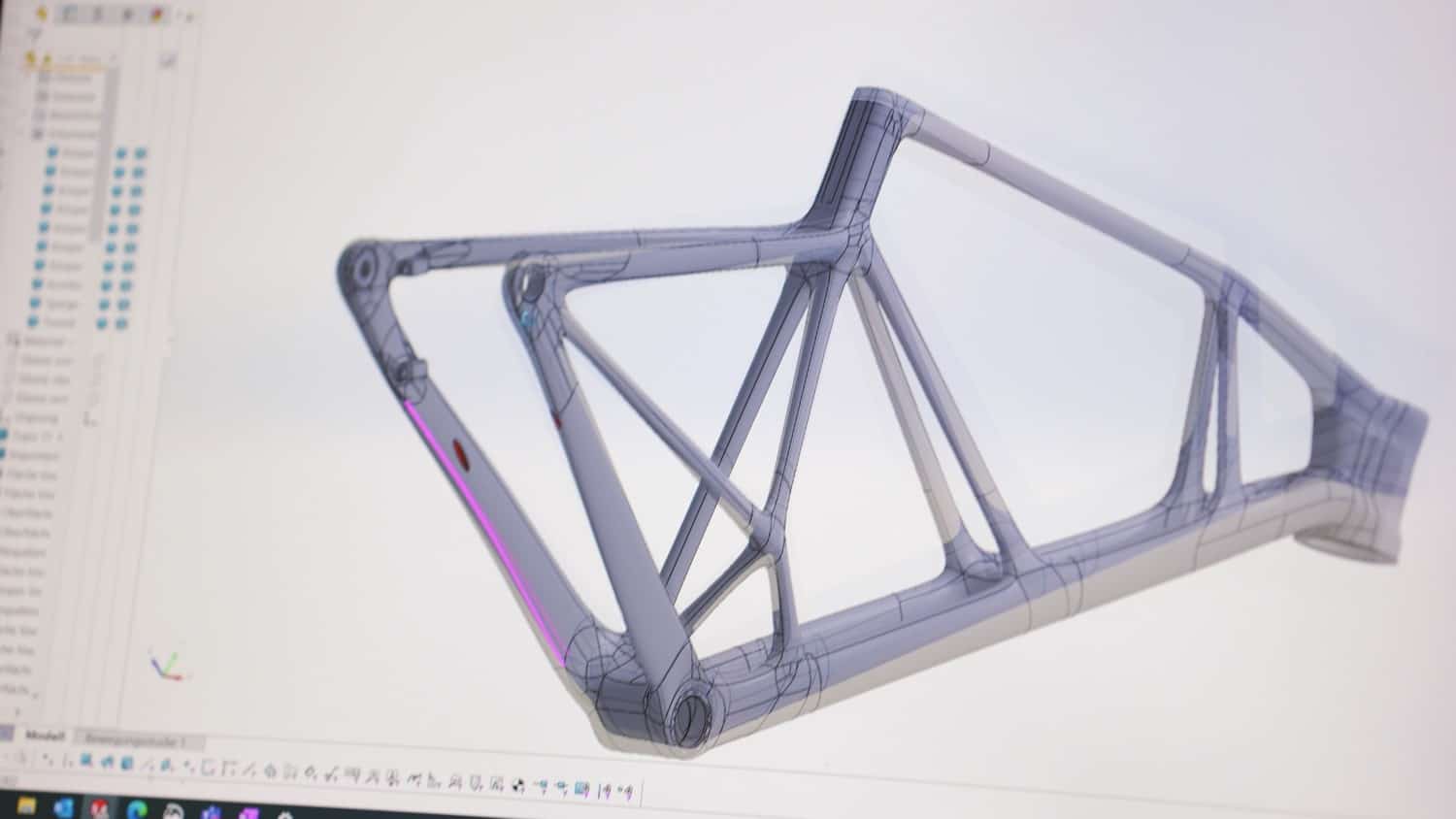

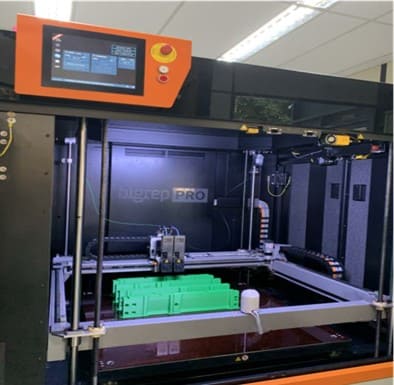

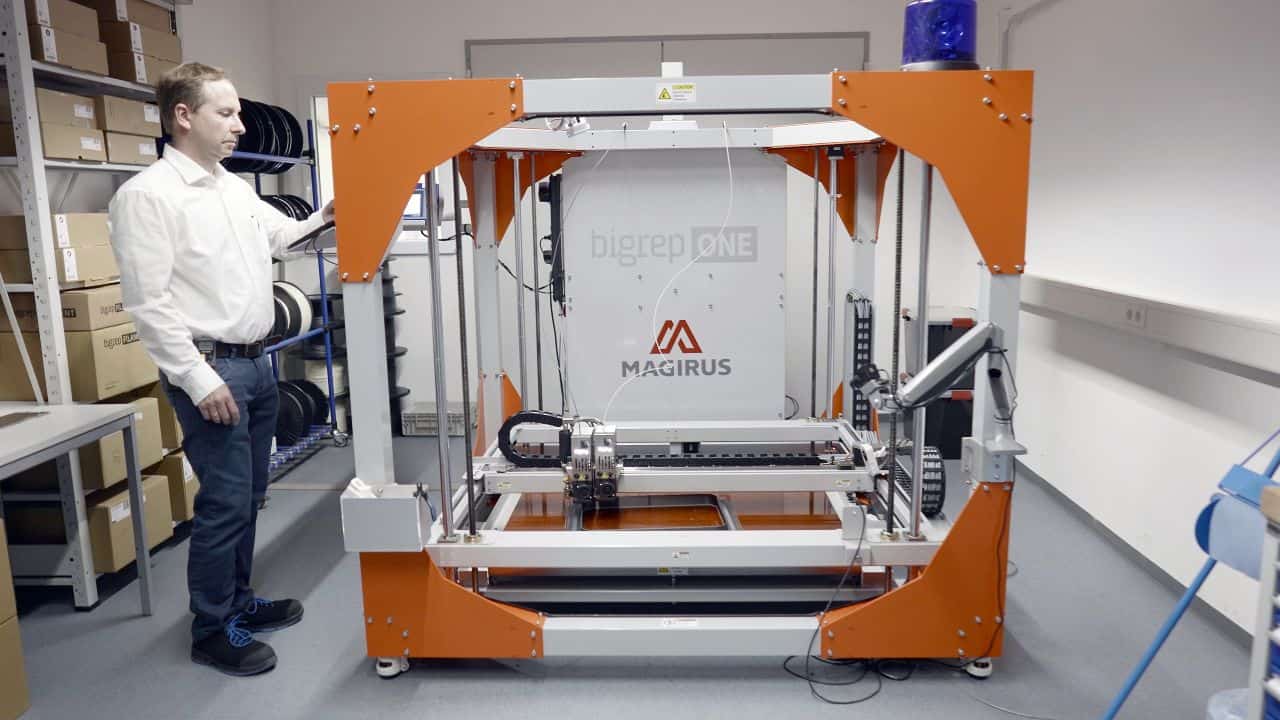

„Für gewöhnlich handelt es sich bei der Suche nach einem neuen Fertigungsverfahren um einen ziemlich langwierigen Prozess. Wir haben viele Aspekte des 3D-Drucks untersucht, darunter Kosten und Effizienz – und natürlich Größe. Auf der Suche nach einem 3D-Drucker für unsere Produktion haben wir dann den BigRep PRO entdeckt. Wir verwenden den Drucker in der Fertigung, und jede gedruckte Rotorblatthalterung geht an einen Endkunden."

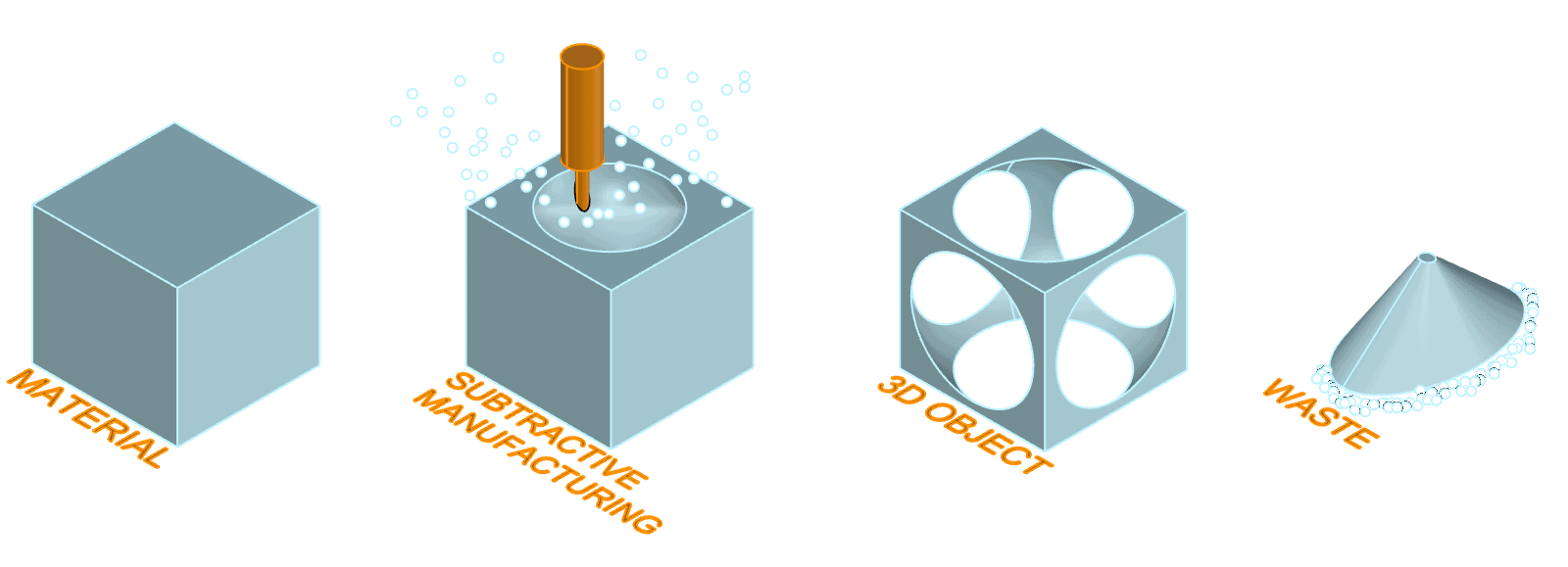

3D-DRUCK IST VIELSEITIGER ALS TRADITIONELLE METHODEN

In der Luft- und Raumfahrtindustrie müssen Teile gleichzeitig leicht und widerstandsfähig sein. SFM Technology unterzog deswegen die 3D-gedruckten Teile verschiedenen Stresstests. Das Ergebnis: die 3D-gedruckten Teile schnitten besser ab als die nicht gedruckten Originalteile. Die Rotorblätter werden aus HI-TEMP CF gedruckt, einem vielseitigen, mit Carbonfasern verstärkten Werkstoff mit hoher Festigkeit, und sind dadurch extrem langlebig und wetterfest.

Das hat viele Vorteile.

„Seit Januar haben wir 30 Halterungen gedruckt, also insgesamt 60 Halterungshälften. Mit traditionellen Methoden hätten wir ungefähr ein Viertel davon produziert. Sie sehen also, der 3D-Druck geht viel schneller, wir müssen keine Anpassungen vornehmen, oder wenn, dann nur sehr kleine, die schnell zu bewerkstelligen sind. Und das Material hat die gleiche Festigkeit."

VORTEILE VON HI-TEMP CF

Die Auswahl des richtigen Materials war für SFM entscheidend.

„Wir haben viele Tests durchgeführt, um das beste Material für unser Budget zu finden. Nach einem Blick auf die Datenblätter hatten wir das Gefühl, dass das HI-TEMP Material von BigRep den anderen BigRep-Materialien leicht voraus war."

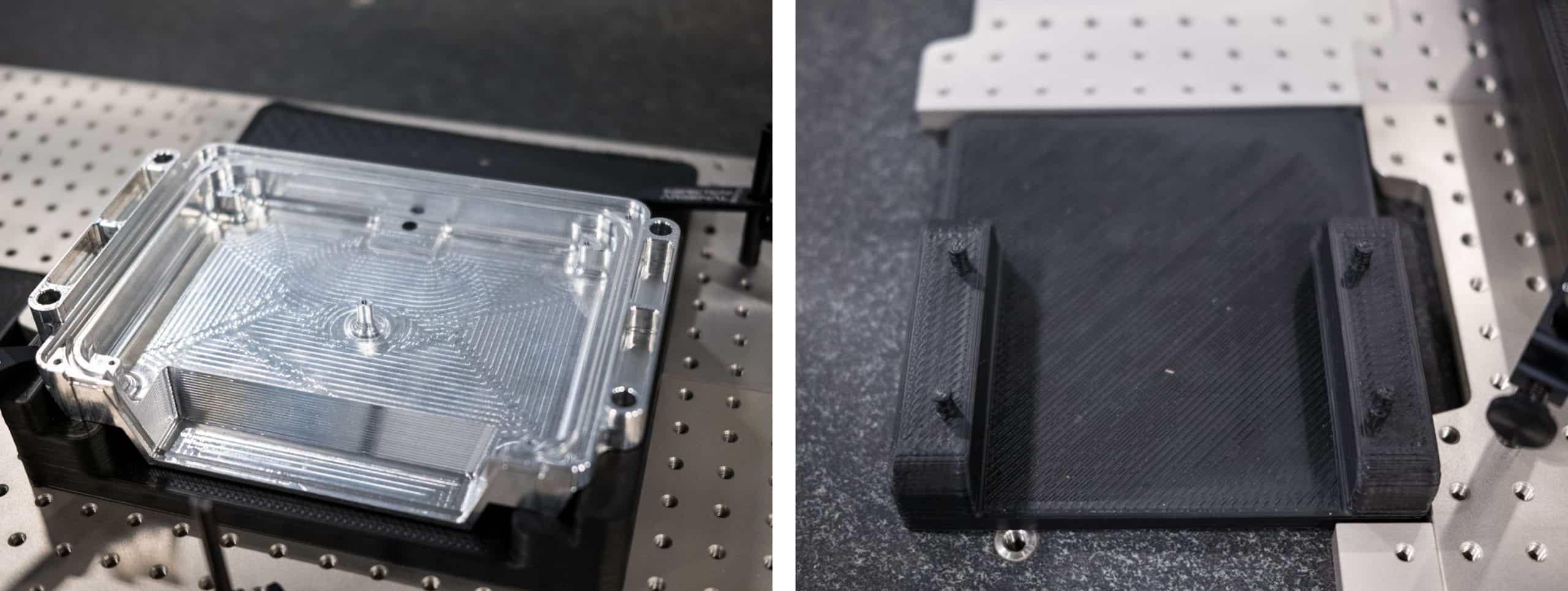

Wenn das Stützmaterial entfernt wurde, wird die Oberfläche mit Schleifpapier geglättet. Danach werden Buchsen – feste oder austauschbare zylindrische Röhren – in die Scharniere eingesetzt, und - wo erforderlich - Gewindeeinsätze zur Befestigung hinzugefügt. Nachdem die Halterung nach Kundenanforderung lackiert wurde, wird die restliche Hardware eingebettet, zusammen mit einer schützenden Schaumstoffschicht in der Halterung, die ein Zerkratzen der Oberfläche des Rotorblatts verhindert.

3D-DRUCK HÄLT EINZUG IN DIE LUFT- UND RAUMFAHRTINDUSTRIE

Die Halterungen für Hauptrotorblätter sind schon im Einsatz. Gary Wilson hat aus dieser Erfahrung gelernt, was der 3D-Druck in der Luft- und Raumfahrtindustrie alles erreichen kann. Für ihn ist es nur eine Frage der Zeit, bis die additive Fertigung standardmäßig eingesetzt wird.

„In der Luft- und Raumfahrtindustrie stehen viele Entwickler*innen dem 3D-Druck noch skeptisch gegenüber. Wir haben gezeigt, dass der 3D-Druck gut für die Luft- und Raumfahrtindustrie geeignet ist, wenn es um Festigkeit, Reproduzierbarkeit und Qualität geht. Tatsache ist: je mehr der 3D-Druck in der Industrie Anwendung findet, desto breiter wird das Anwendungsfeld."

SFM Technology setzt den BigRep PRO jetzt als Batch-3D-Drucker ein, der die Produktion sequenziert und Ergebnisse durch die Bank verbessert. In gleicher Weise entdecken weitere Entwickler*innen in der Luft- und Raumfahrtindustrie die Vorteile des 3D-Drucks für sich und setzen diese Technology auch immer häufiger ein.

Möchten Sie mehr über 3D-Druck in der Luft- und Raumfahrtindustrie erfahren? Lesen Sie hier, wie der 3D-Druck Airbus Zeit und Geld spart!

INDUSTRIAL QUALITY MEETS COST EFFICIENCY.

COMPLEX PARTS IN LARGE SCALE.

The BigRep PRO is a 1 m³ powerhouse 3D printer, built to take you from prototyping to production. It provides a highly scalable solution to manufacture end-use parts, factory tooling or more with high-performance, engineering-grade materials. Compared with other manufacturing and FFF printing solutions, the PRO can produce full-scale, accurate parts faster and at lower production costs.

INDUSTRIAL QUALITY MEETS COST EFFICIENCY.

COMPLEX PARTS IN LARGE SCALE.

The BigRep PRO is a 1 m³ powerhouse 3D printer, built to take you from prototyping to production. It provides a highly scalable solution to manufacture end-use parts, factory tooling or more with high-performance, engineering-grade materials. Compared with other manufacturing and FFF printing solutions, the PRO can produce full-scale, accurate parts faster and at lower production costs.

Der Rollstuhl sei seit den 1980er Jahren weitgehend unverändert geblieben, sagt Andrew Slorance, CEO von Phoenix Instinct und selbst Rollstuhlfahrer. "Die Rollstuhlhersteller haben nicht aufhören können, mechanisch zu denken", sagt er. "Alle Produkte um uns herum entwickeln sich weiter - sie werden intelligent. Das macht keinen Sinn."

Der Rollstuhl sei seit den 1980er Jahren weitgehend unverändert geblieben, sagt Andrew Slorance, CEO von Phoenix Instinct und selbst Rollstuhlfahrer. "Die Rollstuhlhersteller haben nicht aufhören können, mechanisch zu denken", sagt er. "Alle Produkte um uns herum entwickeln sich weiter - sie werden intelligent. Das macht keinen Sinn." Skoliose betrifft etwa 3 % der Weltbevölkerung, was bedeutet, dass es in Saudi-Arabien etwa 1 Million Skoliosepatienten gibt, so Dr. Ahmad Basalah, Vizepräsident der 3Dit Corp.

Skoliose betrifft etwa 3 % der Weltbevölkerung, was bedeutet, dass es in Saudi-Arabien etwa 1 Million Skoliosepatienten gibt, so Dr. Ahmad Basalah, Vizepräsident der 3Dit Corp.